Pengguguran Kandungan

Apa itu pengguguran kandungan? Pengguguran kandungan atau aborsi yang diinduksi, adalah prosedur untuk menghentikan kehamilan…

David Alexander

Maret 28, 2025Master Production Schedule (MPS) adalah panduan utama dalam manufaktur yang menetapkan apa, kapan, dan berapa banyak yang harus diproduksi, menggunakan data dari bill of material (BOM) untuk mengidentifikasi kebutuhan bahan baku dan jadwal penerimaannya.

Jadwal ini berperan sebagai kesepakatan antara departemen penjualan dan produksi, memastikan bahwa permintaan penjualan dapat dipenuhi dengan efisien oleh produksi. Dalam sistem ERP manufaktur modern, MPS menjadi bagian integral dari software Advanced Planning and Scheduling (APS).

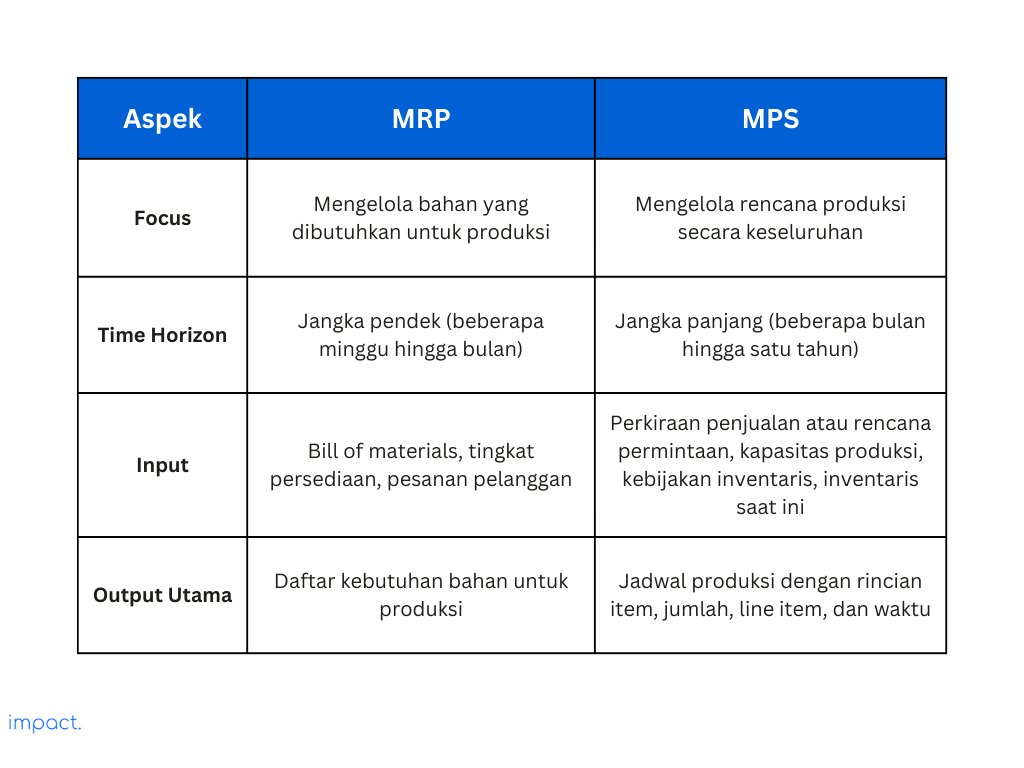

Material Requirements Planning (MRP) dan MPS adalah alat yang digunakan dalam perencanaan manufaktur, tetapi keduanya memiliki tujuan yang berbeda. Tabel di bawah menunjukkan perbedaannya.

Untuk mengatur jadwal produksi secara efektif, langkah pertama adalah membuat rencana permintaan yang didasarkan pada data penjualan yang akurat. Dengan informasi ini, Anda dapat merencanakan produksi untuk beberapa minggu ke depan.

Pastikan untuk memperhitungkan semua komponen yang diperlukan dalam pengembangan jadwal produksi utama Anda.

MPS bertindak sebagai jembatan antara proyeksi permintaan dan perencanaan bahan. Ini mengubah estimasi permintaan menjadi rencana produksi terperinci dengan memperhitungkan kapasitas produksi, stok tersedia, dan waktu produksi yang dibutuhkan.

Alur prosesnya adalah sebagai berikut:

Master Production Schedule (MPS) dimulai dengan melakukan estimasi terhadap permintaan produk di masa depan, yang didasarkan pada analisis data historis, tren pasar, pesanan pelanggan, dan faktor-faktor terkait lainnya. Peramalan ini menjadi landasan untuk merancang rencana produksi dalam kerangka MPS.

MPS secara cermat mempertimbangkan kebutuhan pelanggan serta aspek produksi seperti kapasitas, inventaris, dan durasi, untuk menyusun rencana produksi yang koheren.

Rencana ini menetapkan jumlah produk yang harus diproduksi per periode waktu tertentu, dengan tujuan memastikan ketersediaan barang yang cukup untuk dijual tanpa pemborosan sumber daya atau biaya yang berlebihan.

Output MPS dimasukkan ke dalam Material Requirements Planning (MRP), yang memecah rencana produksi menjadi kebutuhan material tertentu, seperti bahan mentah, komponen, dan subperakitan yang diperlukan untuk jadwal produksi.

Proses ini membantu menentukan kapan dan berapa banyak setiap bahan yang dibutuhkan, dengan mempertimbangkan faktor-faktor seperti waktu tunggu, stok pengaman, dan aturan pemesanan.

Aktivitas pengadaan dimulai setelah proses MRP selesai, memastikan Anda mendapatkan bahan dan suku cadang yang diperlukan tepat waktu. Pada saat yang sama, Anda merencanakan dan melaksanakan produksi mengikuti MPS, yang bertujuan untuk mencapai sasaran dan tenggat waktu produksi.

Selama proses produksi, kami dengan teliti memantau MPS dan melakukan penyesuaian sesuai kebutuhan untuk mengakomodasi perubahan dalam permintaan, masalah rantai pasokan, atau kejadian tak terduga. Evaluasi kinerja kami didasarkan pada faktor-faktor seperti efisiensi produksi, ketepatan waktu pengiriman, dan kecepatan pengelolaan inventaris.

Kami memperoleh umpan balik dari berbagai tahap proses produksi, termasuk pesanan pelanggan, inventaris, dan hasil produksi, yang kemudian kami integrasikan ke dalam MPS kami.

Siklus umpan balik ini meningkatkan pemahaman kami akan kebutuhan pelanggan, perencanaan produksi yang lebih efektif, serta pengelolaan inventaris yang lebih cerdas, memperkuat kinerja MPS seiring berjalannya waktu.

Master Production Schedule biasanya diterapkan dalam pengaturan make-to-stock, namun dapat menjadi efektif dalam berbagai lingkungan manufaktur. Berikut pengaturannya:

Dalam pengaturan manufaktur seperti MTS, di mana produk dibuat terlebih dahulu berdasarkan perkiraan permintaan, MPS membantu menyelaraskan rencana produksi dengan penjualan yang diharapkan.

Dengan memperkirakan produk yang dibutuhkan, perusahaan dapat menghindari produksi terlalu banyak atau kehabisan stok, sehingga inventaris dapat dikelola secara efektif dan mengurangi pemborosan.

Penggunaan MPS tetap membantu saat produk dibuat hanya setelah ada pesanan dari pelanggan (MTO). Hal ini membantu produsen mengelola sumber daya mereka dengan lebih baik, memastikan ketersediaan kapasitas yang cukup untuk menyelesaikan pesanan dengan tepat waktu.

Produsen ATO merasakan manfaat MPS dengan menggabungkan produk sesuai permintaan pelanggan menggunakan suku cadang yang sudah jadi. Pendekatan ini membantu dalam mengatur tugas perakitan dan sub-perakitan, memastikan ketersediaan semua komponen yang diperlukan, dan mengamankan proses perakitan produk secara efisien.

Di lingkungan produksi berbasis batch, MPS memiliki peran penting dalam menentukan volume optimal dan urutan pembuatan setiap kali. Dampaknya adalah efisiensi yang meningkat, mengurangi waktu yang terbuang untuk peralihan antar tugas.

Penyesuaian massal menggabungkan pengaturan MTS dan MTO terbaik, yang melibatkan pembuatan banyak bagian standar berdasarkan jadwal dan menyesuaikannya untuk pesanan individual.

Pendekatan ini memfasilitasi koordinasi yang lebih lancar dan perakitan produk akhir yang lebih cepat, sehingga perusahaan dapat memenuhi kebutuhan pelanggan dengan lebih baik dan lebih cepat.

Sesuaikanlah produksi dengan permintaan pelanggan untuk mencapai hasil terbaik. Mendorong terlalu keras dapat mengakibatkan pemborosan waktu dan uang, sementara pemanfaatan yang kurang risiko dapat mengakibatkan kehilangan pendapatan. Temukan keseimbangan yang tepat untuk mencapai hasil optimal.

Pastikan bahwa master production schedule mendukung tujuan organisasi secara menyeluruh, baik itu dalam mengurangi waktu tunggu, meningkatkan layanan pelanggan, atau menurunkan biaya produksi. Penting untuk menyesuaikan MPS agar dapat mencapai tujuan-tujuan tersebut dengan efektif.

Evaluasi kinerja master production schedule Anda dengan memeriksa indikator seperti ketaatan jadwal, ketersediaan stok, penggunaan sumber daya, dan ketepatan pengiriman. Bandingkan dengan kinerja sebelumnya untuk mengidentifikasi perbaikan yang diperlukan, dan lakukan pemantauan dan penyesuaian terus-menerus untuk menjaga kelancaran produksi.

Untuk meningkatkan keberhasilan MPS, kolaborasi yang erat diperlukan antara tim produksi, penjualan, pemasaran, pengadaan, dan keuangan. Komunikasi yang terbuka, koordinasi tindakan, serta pemanfaatan ide-ide dari setiap anggota menjadi kunci dalam menyelesaikan masalah dan memastikan kelancaran rencana produksi.

Pemanfaatan asoftware seperti sistem ERP dan MRP mempermudah manajemen MPS melalui analisis data waktu nyata dan otomatisasi tugas. Dengan demikian, perencanaan produksi menjadi lebih akurat, komunikasi efisien, dan kemampuan adaptasi terhadap perubahan pasar terasah.

Langkah awal dalam memilih software untuk MPS adalah mengidentifikasi kebutuhan, anggaran, dan kemampuan setiap opsi. Penting juga untuk memahami perbedaan antara ERP dan MRP serta mempertimbangkan faktor-faktor kunci dalam pemilihan solusi yang sesuai.

Sistem ERP adalah software lengkap yang mengintegrasikan dan mengawasi operasi bisnis di berbagai bagian perusahaan, mencakup fitur untuk menangani produksi, inventaris, pembelian, penjualan, keuangan, SDM, dan aspek lainnya.

Mengenai MPS, sistem ERP memungkinkan pengguna untuk merancang dan mengendalikan jadwal produksi dengan mempertimbangkan prediksi permintaan, inventaris yang tersedia, ketersediaan sumber daya, dan kemampuan produksi. Ini menawarkan pusat terpusat untuk mengatur dan mengarahkan tugas-tugas produksi, menjamin keselarasan dengan tujuan dan rencana bisnis secara keseluruhan.

Sistem MRP menyederhanakan manajemen bahan untuk produksi, dengan MPS sebagai panduan utama dalam menetapkan jadwal produksi dan kebutuhan material.

Dengan menggunakan MPS, sistem MRP memastikan perencanaan bahan untuk setiap item dalam BOM, mempertimbangkan waktu tunggu, inventaris, dan perkiraan permintaan, sehingga terbentuk rencana kebutuhan material yang akurat.

Saat memutuskan antara perangkat lunak ERP dan MRP, ada faktor penting yang harus Anda ingat:

Master Production Schedule (MPS) mengoordinasikan produksi dengan permintaan, memastikan pengiriman tepat waktu dan penggunaan sumber daya yang efisien. Namun, ketergantungan pada metode manual dapat memperlambat proses secara keseluruhan.

Oleh karena itu, penting untuk mempertimbangkan penggunaan software canggih yang dapat meningkatkan pengelolaan inventaris melalui otomatisasi pemenuhan. Pendekatan proaktif ini akan memastikan Anda tetap unggul dalam pertumbuhan dan kesuksesan berkelanjutan di dalam lanskap manufaktur yang berubah dengan cepat.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.