10 Software POS Terbaik di Indonesia 2025

Apa itu software POS? Software Point-of-Sale (POS) adalah solusi digital yang digunakan untuk memfasilitasi dan…

Sean Thobias

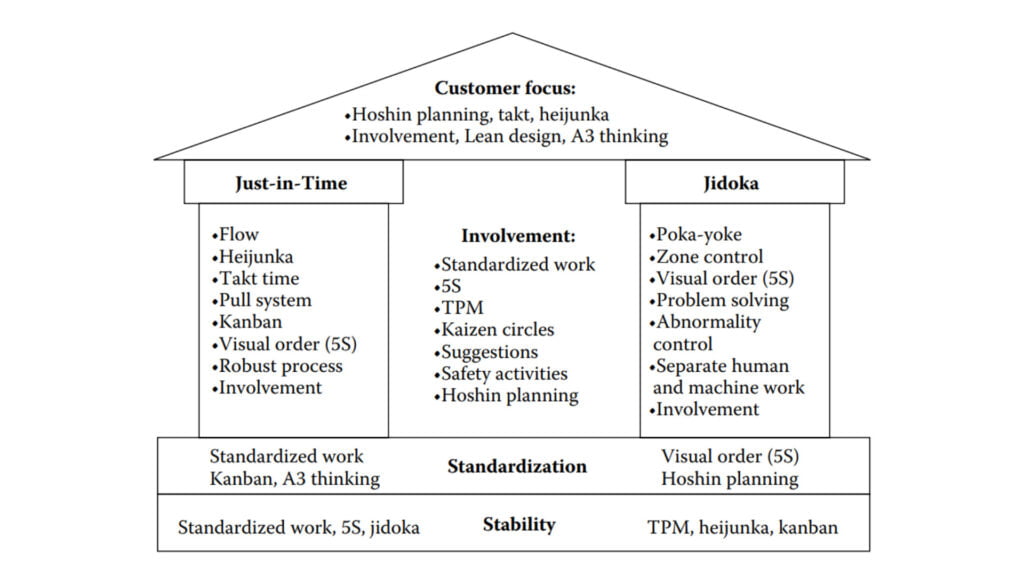

Maret 18, 2025Jidoka adalah dinding lain dari House of Lean Production selain Just-in-Time (JIT) yang telah dibahas sebelumnya. Penerapan JIT pada dasarnya bergantung pada kualitas produk yang dihasilkan, sedangkan Jidoka membangun kualitas pada sumbernya. Tanpa Jidoka, Lean house tidak akan seimbang dan bahkan runtuh.

Source: Dennis, P. (2017). Lean production simplified; House of Lean Production.

Jidoka secara garis besar terdiri dari tiga hal yaitu (1) tidak menerima cacat, (2) jangan membuat produk cacat, dan (3) jangan meneruskannya.

Lebih lanjut, berikut penjelasan Jidoka mulai dari definisi, alasan penggunaan, hingga penerapannya pada organisasi.

Istilah Jidoka berasal dari Bahasa Jepang ji-do-ka yang terdiri dari tiga karakter Cina. Ji mengacu pada pekerja. Jika pekerja melihat kesalahan dan membuat produk cacat maka dia harus menghentikan line. Do mengacu pada gerak atau kerja, dan Ka mengacu pada akhiran “-ation.”

Secara keseluruhan, Jidoka adalah otomatisasi dengan pikiran manusia (automation with human mind) yang menyiratkan pekerja dan mesin yang cerdas untuk mengidentifikasi kesalahan dan mengambil tindakan pencegahan yang cepat.

Jidoka mengandalkan 4 prinsip sederhana untuk memastikan bahwa perusahaan akan menghasilkan produk bebas cacat yaitu:

Jidoka membuat proses produksi yang bebas cacat dengan terus memperkuat:

Jidoka mewakili sebuah revolusi dalam manajemen mutu, yang mungkin belum sepenuhnya dipahami sebelumnya.

Baca juga: Lean Manufacturing adalah: Pengertian dan 3 Pemborosannya

Sakichi Toyoda, pendiri perusahaan Toyota, adalah orang pertama yang memahami konsep Jidoka. Pada tahun 1902, ia menemukan alat tenun yang akan berhenti secara otomatis jika ada benang yang putus. Hal ini kemudian mendorong munculnya alat tenun otomatis di mana satu operator dapat menangani lusinan alat tenun.

Penemuan Sakichi tersebut dapat mengurangi cacat dan waktu tunggu serta meningkatkan produktivitas. Sakichi juga memperkenalkan gagasan bahwa boleh saja menghentikan produksi untuk menemukan akar penyebab cacat.

Shigeo Shingo kemudian mengembangkan dan memperluas konsep Jidoka. Guna mencapai tujuan “zero defects”, ia menemukan konsep Poka yoke. Shingo juga mengembangkan apa yang disebutnya inspeksi sumber untuk mendukung Poka yoke. Akhirnya, ia membuktikan bahwa pemeriksaan 100% pada produksi dapat dicapai dengan biaya rendah.

Tingkat cacat yang tinggi menyebabkan seringnya terjadi penghentian lini produksi (line stoppages) yang berulang. Kondisi ini pun membuat penerapan flow dan pull menjadi sulit, sehingga menyebabkan rusaknya suku cadang, memperpanjang waktu lead time, dan meningkatnya biaya produksi.

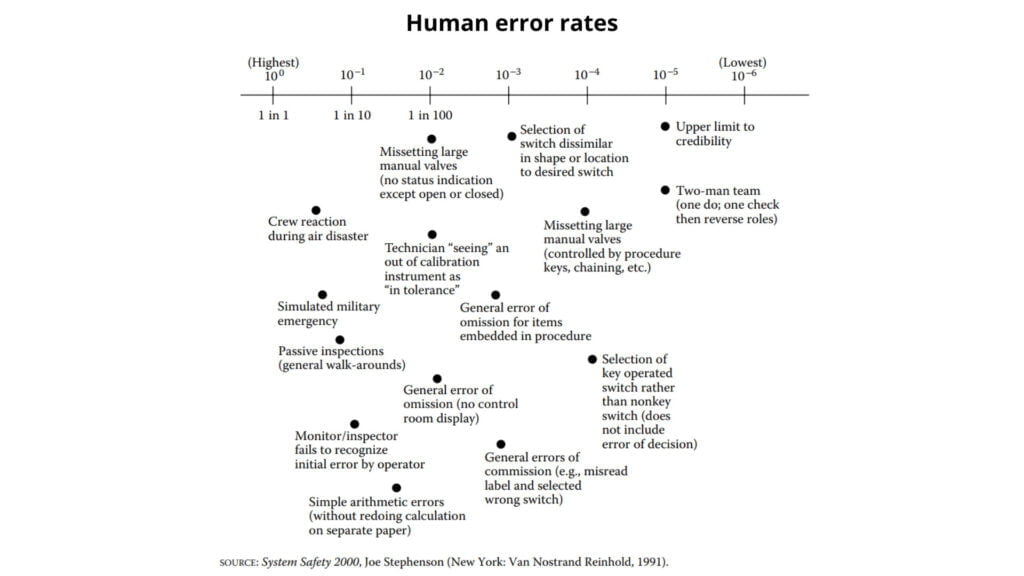

Pernyataan Shingo bahwa manusia memiliki kecenderungan untuk membuat kesalahan. Berdasarkan data dari program militer dan kedirgantaraan AS, manusia sering menjadi komponen yang paling tidak dapat diandalkan dari sistem yang kompleks.

Gambar berikut menunjukkan tingkat kesalahan manusia yang khas untuk berbagai tugas. Sisi kiri skala mewakili tingkat kesalahan tertinggi, sisi kanan menunjukkan tingkat kesalahan manusia terendah.

Source: Dennis, P. (2017). Lean production simplified; Human error rates. (Courtesy of Lean Pathways Inc., Copyright 2014.)

Sebagai contoh, bahkan personil militer yang sangat terlatih membuat kesalahan sekitar 20% saat menghadapi situasi darurat militer yang disimulasikan.

Dalam situasi terbaik sekalipun, tingkat kesalahan manusia hanya bisa ditekan hingga satu kesalahan dalam setiap 10.000 percobaan, atau sekitar 100 kesalahan per juta (parts per million).

Melihat data mengenai human error rates di atas, maka dapat disimpulkan bahwa proses produksi tidak akan terlepas dari kesalahan manusia. Oleh karena itu, terdapat beberapa metode untuk meningkatkan keandalan manusia seperti yang telah dibahas pada chapter sebelumnya yaitu standardized work, manajemen visual, dan 5S.

Selain metode-metode tersebut, di dalam Jidoka terdapat metode lain yang digunakan untuk meningkatkan keandalan pekerja. Metode tersebut yaitu Poka yoke dan sistem inspeksi, berikut penjelasannya:

Poka berarti kesalahan yang tidak disengaja, dan yoke berarti pencegahan. Poka yoke adalah penerapan perangkat sederhana berbiaya rendah untuk mendeteksi situasi abnormal sebelum terjadi atau jika terjadi maka akan menghentikan line untuk mencegah kerusakan.

Poka yoke yang baik memenuhi persyaratan berikut:

Anggota shop floor biasanya merupakan sumber Poka yoke terbaik karena berhubungan langsung dengan tempat produksi.

Setiap tingkat manajemen berturut-turut dari pemimpin tim, penyelia, hingga manajer pabrik didorong untuk berpikir dalam kerangka zonanya (zone control). Misalnya, zona pemimpin tim adalah tim dan area kerjanya. Supplier dan pelanggan masing-masing adalah zona tim hulu dan hilir.

Cara berpikir ini mendorong pengembangan kontrol yang berlebihan, yang merupakan inti dari rekayasa keandalan. Selain itu, terdapat sistem inspeksi pada Jidoka untuk menciptakan zero defects. Beberapa sistem inspeksi yang digunakan pada Jidoka yaitu sebagai berikut:

Judgement inspections adalah inspeksi “good-no good” yang bertujuan untuk mencegah cacat sampai ke pelanggan atau ke proses hilir. Ini adalah kegiatan postmortem yang sering dilakukan oleh departemen inspeksi terpisah, umumnya memerlukan sedikit analisis akar penyebab atau umpan balik ke sumber cacat.

Informative inspections dirancang untuk menemukan cacat, bukan kesalahan, dan untuk memberikan umpan balik kepada sumber untuk kemudian mengambil tindakan korektif. Seringkali memerlukan penggunaan alat statistik seperti protokol pengambilan sampel dan Statistical Process Control (SPC).

Inspeksi informatif cenderung lebih unggul daripada inspeksi penilaian, tetapi umpan balik dan tindakan balasan sering tertinggal. Inspeksi informatif yang paling efektif adalah yang melibatkan pemeriksaan mandiri atau pemeriksaan berurutan.

Sel berbentuk U mendukung pemeriksaan mandiri dengan menempatkan proses awal dan akhir secara berdampingan.

Dalam pemeriksaan berturut-turut, proses hilir memeriksa cacat dan memberikan umpan balik. Pengecekan berturut-turut bisa sangat efektif jika mencakup 100% item. Assembly line cenderung kondusif untuk jenis pemeriksaan ini.

Source inspections adalah metode inspeksi yang dirancang untuk menemukan kesalahan yang mungkin menyebabkan cacat dan memberikan umpan balik cepat ke sumbernya. Inspeksi sumber dapat dikategorikan sebagai vertikal dan horizontal. Berikut penjelasannya:

Inspeksi sumber jenis ini membutuhkan pencarian hulu untuk akar penyebabnya. Misalnya kebocoran air dalam perakitan mungkin karena penerapan sealant yang tidak tepat di bengkel cat.

Pendekatan standar untuk pemecahan masalah dan putaran umpan balik yang kuat memungkinkan perusahaan dengan cepat mengidentifikasi dan mengatasi masalah bersama. Putaran umpan balik hulu dan hilir ini adalah kunci untuk meningkatkan proses kapabilitas dan penahanan (containment).

Inspeksi ini melibatkan pencarian akar penyebab masalah dalam departemen. Misalnya, akar penyebab cacat dan kehilangan di bengkel perakitan seringkali adalah tidak adanya teknik yang memastikan semua suku cadang yang diperlukan telah dipasang.

Di Toyota, mengembangkan putaran umpan balik antara penyelia di setiap departemen sehingga cacat dapat diatasi dan diperbaiki “in the zone“. Setiap penyelia didorong untuk berpikir seperti pemilik usaha kecil dengan pemasok dan pelanggan.

Guna terus meningkatkan kualitas, diperlukan strategi Jidoka jangka panjang. Terdapat beberapa hal yang harus diterapkan dan ditingkatkan secara terus menerus, seperti:

Dengan mengembangkan beberapa hal tersebut, maka perusahaan dapat terus menerapkan Jidoka secara berkelanjutan. Selain itu, penerapan Jidoka yang efektif juga dapat didukung melalui adanya tujuan tahunan Jidoka dan visi jangka panjang. Berikut penjelasannya:

Jidoka harus menjadi bagian dari strategi penerapan Lean manufacturing yang lebih luas. Strategi penerapan Jidoka kita harus membahas pertanyaan-pertanyaan yang ditetapkan di bagian sebelumnya serta pertimbangan-pertimbangan berikut:

Sasaran tahunan harus ditetapkan untuk item seperti:

Guna mempertahankan Jidoka, sistem yang terbentuk harus mendorong perbaikan. Hal itu dapat dimulai dengan menentukan tingkat kemampuan proses perusahaan. Penentuan level atau tingkatan tersebut dapat dilakukan melalui pemberian skor dan peringkat untuk setiap proses.

Sistem penilaiannya harus sederhana dan tidak bergantung pada metode statistik. Anggota tim rata-rata harus dapat menilai proses yang diberikan dan mengembangkan kegiatan perbaikan. Selain itu, sistem itu sendiri harus memberikan panduan tentang cara meningkatkan kemampuan dari level satu ke level lainnya.

Salah satu contoh dari penerapan Jidoka adalah proses andon pada Toyota yang terkenal. Pada proses tersebut, para pekerja didorong untuk menghentikan antrian setiap kali mereka mendeteksi ketidaknormalan yang signifikan. Pada intinya Jidoka mengandung:

Secara bersama-sama, ini memungkinkan dalam proses:

Pada dasarnya, mesin lebih baik daripada manusia dalam mendeteksi cacat dan menghentikan proses. Tetapi manusia lebih pandai dalam memecahkan masalah sehingga lebih cocok untuk diterapkan pada Jidoka.

Jidoka adalah sebuah konsep yang ditemukan oleh Sakichi Toyoda dan dikembangkan serta diperluas oleh Shigeo Shingo.

Jidoka sangat penting jika kita ingin mencapai target kualitas terbaik dengan biaya terendah dalam waktu tunggu singkat. Penerapan strategi jidoka jangka panjang akan mendukung strategi implementasi produksi Lean manufacturing yang lebih efektif.

Pada chapter selanjutnya, akan membahas mengenai Poka yoke lebih lanjut mulai dari penerapan hingga tipe-tipenya.

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.