10 Software POS Terbaik di Indonesia 2025

Apa itu software POS? Software Point-of-Sale (POS) adalah solusi digital yang digunakan untuk memfasilitasi dan…

Sean Thobias

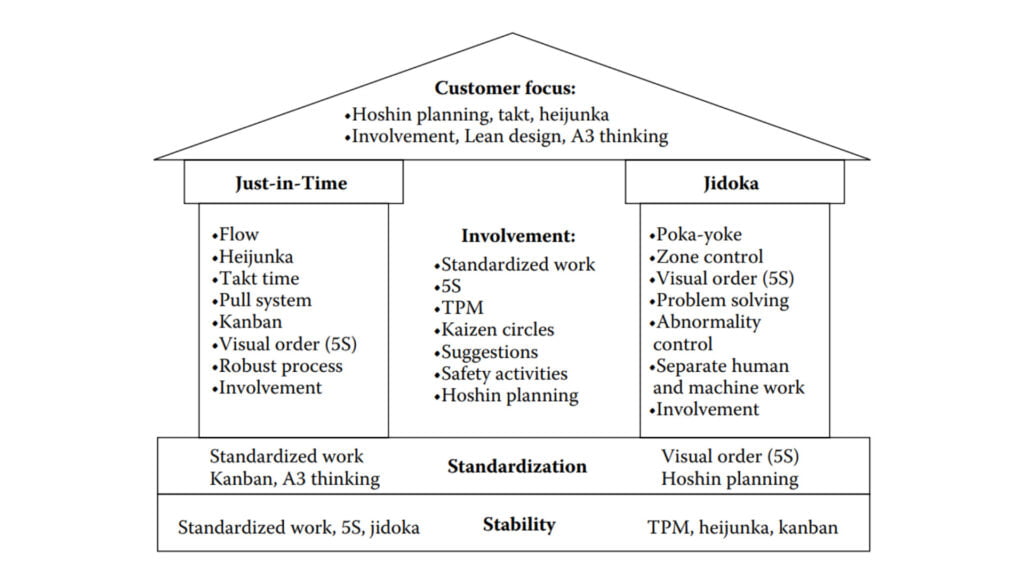

Maret 18, 2025Just in Time (JIT) adalah salah satu dinding yang membentuk House of Lean Production. Just in Time (JIT) menjadi strategi untuk menyesuaikan antara permintaan dengan persediaan perusahaan sehingga produksi tidak berlebihan (overproduction).

Source: Dennis, P. (2017); Lean Manufacturing Simplified; House of Lean Production.

Overproduction menjadi salah satu permasalahan pada industri manufaktur, salah satunya yaitu sektor fashion. Sistem inventaris Just in Time menjadi salah satu strategi yang sering digunakan.

Pada tahun 2018, Burberry dikabarkan membakar produk yang tidak terjual dengan nilai mencapai US$ 36 juta. Selain itu, brand H&M pada Maret 2018 juga dilaporkan memiliki stok yang tidak terjual sebanyak US$ 4,3 miliar. Hal tersebut mendorong perusahaan untuk dapat menerapkan strategi lain seperti Just in Time (JIT) dalam inventarisnya agar lebih efisien.

Berikut penjelasan lebih lanjut mengenai definisi, prinsip, hingga keuntungan Just in Time.

Just in Time (JIT) adalah strategi untuk memproduksi barang yang tepat pada waktu yang tepat serta dalam jumlah yang tepat.

JIT membantu meningkatkan efisiensi dan mengurangi pemborosan dengan memproduksi barang hanya sesuai kebutuhan dalam proses produksi. Pendekatan ini dirancang untuk meminimalkan inventaris dan merampingkan proses manufaktur, serta menghasilkan penghematan biaya yang signifikan bagi produsen.

Toyota memperkenalkan JIT pada tahun 1950-an sebagai tanggapan atas masalah yang sangat konkret yaitu:

Di Toyota, JIT harus didukung oleh seluruh sistem Lean Manufacturing. Toyota hingga kini terus menyempurnakan penerapan JIT. JIT lalu diperkenalkan ke Amerika Utara pada 1980-an bersama dengan lingkaran kualitas, Statistical Process Control (SPC), dan inovasi Jepang lainnya.

Produsen konvensional “mendorong” produk melalui sistem yang tidak menggambarkan permintaan sebenarnya dan master schedule dibuat berdasarkan permintaan yang diproyeksikan. Pesanan harian juga diserahkan kepada masing-masing departemen untuk membuat perakitan akhir suku cadang yang dibutuhkan. Waktu pergantian (changeover) yang lama dan batch yang besar adalah hal yang biasa.

Hal tersebut kemudian mempersulit dalam melacak tingkat inventaris aktual. Kekurangan suku cadang tidak jarang terjadi dan persediaan “just in case” disimpan untuk melindunginya.

Akibatnya, perusahaan membutuhkan ruang atau fasilitas yang lebih besar dan membutuhkan pekerja yang lebih banyak. Fasilitas dan batch yang besar mengisolasi pekerja dan menghambat komunikasi.

Beberapa permasalahan tersebut kemudian mendorong inovasi yang lebih efisien melalui penerapan Just in Time yang memproduksi barang sesuai dengan jumlah permintaan pelanggan.

Selain itu, terdapat beberapa sistem yang dapat membantu penerapannya yaitu tahun 1970-an metode penjadwalan manual digantikan oleh Material Requirements Planning (MRP) yang terkomputerisasi.

Sistem MRP yang baik dapat melacak inventaris (kurang lebih), memesan bahan, dan mengirim instruksi ke setiap departemen tentang apa yang harus dilakukan selanjutnya.

Namun, masih terdapat beberapa masalah yaitu cacat produk, waktu henti peralatan, pergantian yang tidak terjadwal, dan peristiwa acak lainnya. Akibatnya, operasi hilir seringkali memiliki bagian yang terlalu banyak atau terlalu sedikit untuk memenuhi jadwal produksi.

Kemudian, pada 1990-an berkembang menjadi Enterprise Resource Planning (ERP) yang kompleks dan dapat melayani seluruh aktivitas perusahaan, termasuk produksi, logistik, pemeliharaan, kualitas, dan sumber daya manusia.

Baca juga: Lean Manufacturing adalah: Pengertian dan 3 Pemborosannya

Salah satu prinsip utama Just in Time (JIT) adalah konsep produksi “pull” (pull production) yaitu produksi yang didasarkan pada permintaan pelanggan aktual, bukan berdasarkan perkiraan atau prediksi. Hal ini memungkinkan produsen untuk merespon dengan cepat perubahan permintaan, mengurangi risiko kelebihan produksi dan biaya terkait penyimpanan, serta dapat mengelola kelebihan persediaan.

Produksi JIT mengikuti beberapa aturan sederhana, yaitu:

Womack dan Jones juga telah mendefinisikan konsep pendukung aliran (flow) dan tarikan (pull) yang berkelanjutan. Berikut penjelasan mengenai konsep continuous flow dan pull:

Bagaimana perusahaan dapat membuat sesuatu mengalir (flow)? Inilah cara yang baik untuk memulai:

Just in Time (JIT) adalah salah satu dinding yang membentuk House of Lean Production. Just in Time (JIT) menjadi strategi untuk menyesuaikan antara permintaan dengan persediaan perusahaan sehingga produksi tidak berlebihan (overproduction).

Tarik (pull) adalah keadaan ketika produsen di hulu tidak boleh menghasilkan barang atau jasa sampai pelanggan di hilir memintanya. Dengan kata lain, perusahaan tidak dapat memproduksi ketika tidak ada pelanggan yang memesan produk atau jasa perusahaan.

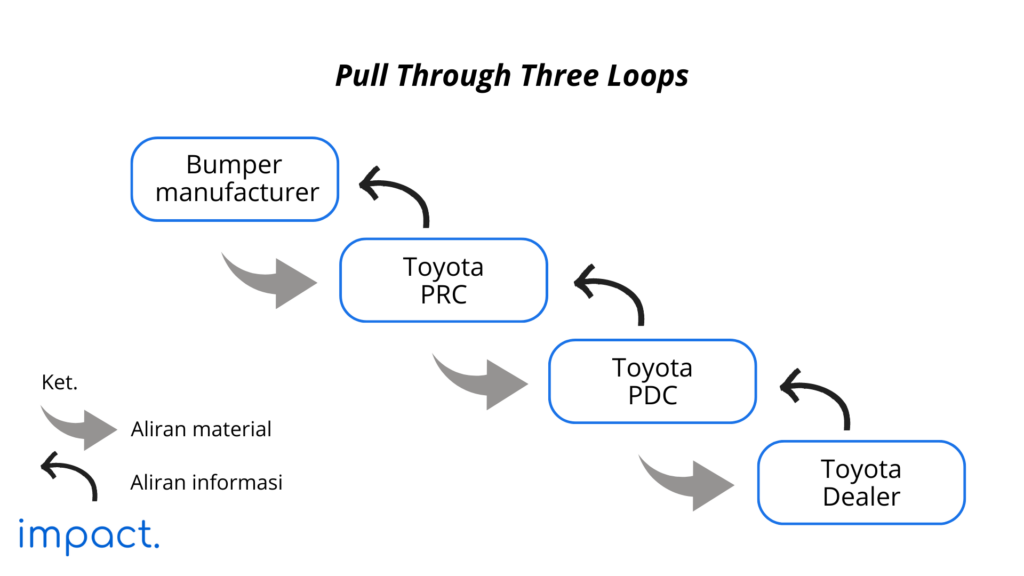

Misalnya, Anda mencadangkan Toyota Camry 2000 biru Anda ke dalam sebuah pos. Anda pergi ke dealer Toyota lokal Anda yang memasang bemper Toyota Camry 2000 biru. Ini menciptakan “lubang” di area toko dealer. Lubang tersebut menghasilkan sinyal ke Toyota Parts Distribution Center (PDC) setempat: “Tolong kirimkan kami bumper Toyota Camry 2000 biru (untuk menggantikan yang kami pasang di mobil pelanggan).”

PDC mengirimkan bemper pengganti ke dealer dan memberikan informasi ke hulu ke Parts Redistribution Center (RRC), tempat pemasok Toyota mengirimkan suku cadang mereka. RRC mengirimkan bemper Toyota Camry 2000 biru ke PDC dan menginformasikan ke produsen bemper: “Tolong buatkan kami bemper Toyota Camry 2000 biru.” Produsen bumper menjadwalkan slot waktu produksi untuk membuat bemper biru. Tabel berikut menunjukkan tiga “pull loops” antara pabrikan bemper dan dealer.

Tanpa sistem pull, dealer harus membawa banyak toko suku cadang. RRC dan PDC harus membawa gudang yang sangat besar dengan biaya yang relatif muda dan tinggi. Semakin besar gudang, semakin sulit melacak suku cadang. Jika bemper Anda adalah pesanan khusus, Anda mungkin harus menunggu beberapa minggu sampai produsen bemper membuatnya dan sistem mengirimkannya ke dealer.

Uang yang dibebaskan oleh sistem tarik dapat digunakan oleh dealer untuk berinvestasi untuk lebih banyak tempat perbaikan, peralatan diagnostik yang lebih baik, atau pelatihan untuk memperkuat kemampuan mekanik toko. Demikian pula, uang yang dihemat oleh PDC dan RRC dapat digunakan untuk memperkuat perusahaan lebih lanjut, atau untuk meningkatkan keuntungan.

Berikut langkah-langkah dalam menerapkan sistem manajemen persediaan Just in Time pada perusahaan secara umum:

Di Toyota, esensi dari Just in Time (JIT)adalah untuk membuat nilai mengalir sehingga pelanggan dapat memesan produknya. Komponen sistem JIT adalah:

Kanban dan heijunka dalam penerapannya bergantung pada:

Baca juga: Apa itu Manufaktur? Pengertian, Jenis, dan Tantangannya

Penggunaan Just in Time (JIT) pada perusahaan menghasilkan efisiensi pada proses produksi. Namun dibalik keuntungan tersebut, JIT juga memiliki beberapa kerugian jika diterapkan. Berikut penjelasan lebih lanjut mengenai keuntungan dan kerugian pada penerapan JIT:

Sistem persediaan Just in Time banyak digunakan pada perusahaan kecil dan besar karena dapat meningkatkan arus kas dan mengurangi modal. Beberapa jenis industri yang menerapkan JIT dalam proses produksinya yaitu umumnya berkaitan dengan perusahaan manufaktur. Adapun beberapa sektornya meliputi perusahaan mobil, pakaian, dirgantara, otomotif, konstruksi, makanan cepat saji, perawatan kesehatan, penerbit, hingga retail.

Berikut beberapa contoh perusahaan dunia yang telah menerapkan sistem Just in Time dalam proses bisnisnya:

Just in Time (JIT) adalah strategi produksi dengan jumlah yang tepat pada waktu yang tepat sesuai dengan permintaan pelanggan. Tujuan dari penerapan JIT adalah untuk menghasilkan continuous flow yang kemudian berdampak pada efisiensi perusahaan.

Hingga kini, JIT banyak diterapkan pada perusahaan-perusahaan kelas dunia seperti Dell hingga Apple dan terbukti dapat mengefisiensikan proses produksi.

Ada beberapa komponen pada JIT yaitu Kanban dan Product Leveling yang akan dibahas lebih lanjut pada chapter selanjutnya.

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.