10 Cara Menentukan Tata Letak Gudang dan Contohnya

Tata letak gudang perlu dipilih berdasarkan ukuran dan jumlah produk yang akan dikelola. Dengan tata letak yang baik akan memaksimalkan kegiatan operasional dan ruangan yang tersedia sehingga gudang dapat berfungsi secara optimal.

Untuk meningkatkan throughput dan produktivitas dalam gudang, maka perlu mengurangi jarak perjalanan dan titik sentuh. Saat ini terdapat konsultan maupun perusahaan penyedia rak yang dapat menghitung layout atau tata letak gudang paling efektif berdasarkan kebutuhan perusahaan.

Artikel di bawah ini akan membahas cara menentukan tata letak gudang sekaligus contoh dan perhitungan ruang.

Cara menentukan tata letak gudang

Tata letak gudang adalah cara untuk mengelola penempatan barang berdasarkan kapasitas ruang, jenis proses yang digunakan, serta anggaran perusahaan. Terdapat 5 cara menentukan tata letak gudang, di antaranya adalah:

1. Mengumpulkan data

Survei yang dilakukan Cranfield University menjelaskan 52% dari luas lantai gudang digunakan untuk penyimpanan, 17% untuk proses pick/pack, 16% untuk penerimaan dan pengiriman, 7% untuk layanan adding-value, dan 7% lainnya untuk area pengisian, penyimpanan palet, dan area lainnya. Pembagian fungsi area gudang ini akan bergantung dengan jenis operasional perusahaan.

Terdapat area ruang lantai utama gudang yang perlu dihitung, diantaranya:

- Area penerimaan

- Area penyimpanan cadangan;

- Area pengambilan kardus;

- Area pengambilan item;

- Area layanan bernilai tambah;

- Area pengepakan;

- Daerah pengiriman;

- Area cross-dock;

- Palet kosong dan area penyimpanan kemasan;

- Area pengisian MISH;

- Kantor gudang;

- Kamar kecil.

Hal yang perlu dipertimbangkan lainnya adalah bagaimana menghadapi situasi ketika memiliki pesanan membludak.

Menurut Frazelle (2002), jika periode puncak pendek dan rasio puncak terhadap rata-rata tinggi, maka akan lebih baik jika menggunakan penyimpanan dan tenaga kerja sementara. Sebaliknya, jika puncak diperpanjang dan rasio puncak terhadap rata-rata jauh lebih kecil, maka kebutuhan gudang dan tenaga kerja harus sesuai dengan kebutuhan puncak.

Solusi untuk menghadapi persoalan ini adalah dengan menghitung rata-rata jika rasionya >1:5 serta puncaknya berlangsung <1 tahun. Sedangkan ketika rasionya <1:2 dan puncaknya bertahan lama, maka perlu menghitung di dekat puncak. Fluktuasi akun juga perlu dihitung pada salah satu hari dalam seminggu.

2. Menghitung kapasitas ruang

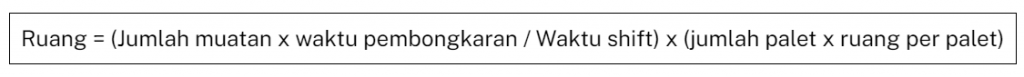

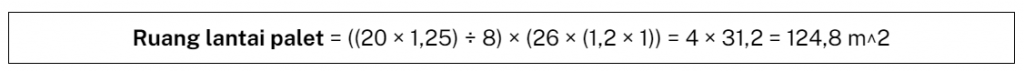

Perhitungan ruang dapat dilakukan berdasarkan pengalaman dan hasil perhitungan tidak untuk diartikan sebagai jawaban pasti kebutuhan ruang.

Contoh persoalan: perusahaan menerima 20 kendaraan/hari, 26 palet/muatan dengan ukuran palet 1,2 m x 1,0 m, dengan membutuhkan 45 menit/muatan untuk membongkar, 30 menit/muatan untuk memeriksa, dan operasional shift 8 jam. Maka perhitungannya adalah:

Pada perhitungan ruang, perusahaan juga perlu menambahkan ruang kerja dan perjalanan di sekitar palet.

Luas ruang tersebut akan ditentukan dengan jenis forklift atau truk palet yang digunakan dengan luas dapat mencapai >2x lipat dari jumlah ruang yang dibutuhkan di area pengiriman. Misalnya, akses 360 derajat penuh ke palet memungkinkan koridor perjalanan 0,5 dan membutuhkan ruang kerja tambahan seluas 2,2 meter persegi.

Kemampuan untuk memuat trailer juga akan mengurangi jumlah ruang yang dibutuhkan pada despatch bay. Proviso di sini adalah ada pintu dan/atau ruang halaman yang cukup untuk menampung trailer yang dimuat. Kemampuan double stack pallet akan mengurangi ruang namun juga akan membatasi jenis forklift truck yang digunakan.

Kemungkinan lainnya adalah kebutuhan pada area cross-dock dimana barang yang telah diterima namun tidak untuk disimpan harus dikirim ke blok ke pelanggan yang belum mengumpulkan barang. Proses ini akan memakan waktu antara 1 hari hingga 1 bulan untuk pengiriman, sehingga akan lebih baik jika menggunakan rak drive-in.

Baca juga: 6 Peralatan Gudang untuk Proses Pengambilan Barang (Picking)

Ruang penyimpanan

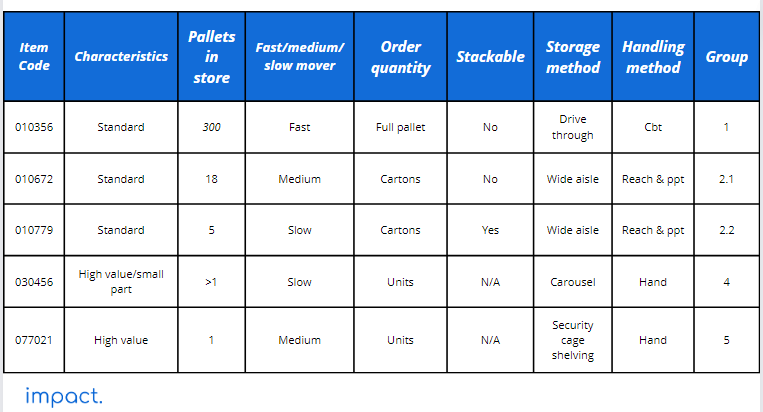

Setiap barang perlu dievaluasi dan hasilnya akan disajikan pada tabel terkait perbedaan properti dan rencana atribut penyimpanan yang digunakan. Setelah menghitung barang yang disimpan per lini produk dan mengubahnya menjadi jumlah palet, langka selanjutnya adalah menghitung jumlah palet yang perlu disimpan berdasarkan lini produk.

Setelah dihitung, buat bagan yang berisi rincian lokasi palet yang diperlukan dan ketinggian yang dibutuhkan untuk setiap lokasi. Rincian ini akan bergantung pada karakteristik produk, seperti berat, daya hancur, dan lainnya, serta tidak menutup kemungkinan beberapa produk memerlukan bin atau tote untuk penyimpanan.

Tabel di bawah ini menunjukkan karakteristik produk stok individu dan kemungkinan media penyimpanan yang digunakan.

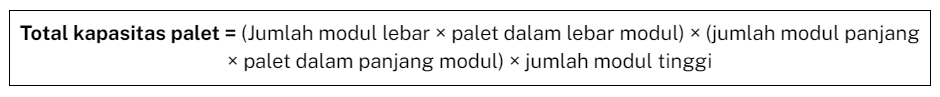

Sedangkan rumus untuk menghitung jumlah palet yang dapat disimpan pada area kubik ketika menggunakan rak pallet adalah sebagai berikut:

Dimana:

Lebar modul = lebar lorong + 2 panjang palet (sisi pendek) + jarak antara palet back-to-back

Panjang modul = lebar tegak + 3 × clearance + 2 palet (sisi panjang)

Tinggi modul = tinggi palet + jarak bebas di atas palet ditambah tinggi balok rak

Contoh perhitungan berdasarkan dimensi:

Lebar lorong: 3.0 m

Ukuran palet: 1,20 m× 1,00 m

Lebar tegak: 0,12 m

Jarak bebas (sisi): 0,10 m

Jarak bebas (tinggi): 0,15 m

Palet back-to-back clearance: 0,10 m

Tinggi balok rak: 0,14 m

Tinggi barang: 1.20 m

Tinggi palet: 0,15 m

Tinggi gudang: 10 m

Panjang area penyimpanan: 120 m

Lebar area penyimpanan: 48 m

Lebar modul = 3,0 + 2 + 0,1 = 5,1 m

Panjang modul = 0,12 + 0,3 + 2,4 = 2,82 m

Tinggi modul = (1,2 + 0,15) + 0,15 + 0,14 = 1,64 m

Jumlah modul lebar = 48 ÷ 5,1 = 9

Jumlah modul panjang = 120 ÷ 2,82 = 42

Jumlah modul tinggi = 10 ÷ 1,64 = 6

Total kapasitas palet = (9 × 2) × (42 × 2) × 6 = 9.072 pallet

Jumlah palet yang disimpan pada area khusus ditentukan berdasarkan lebar lorong, jenis rak, dan ukuran pallet. Pada perhitungan, lorong antara racking dihitung namun tidak memperhitungkan lorong dan gang bagian depan racking karena tidak memperhitungkan potensi overhang pallet. Faktor lain yang perlu diperhitungkan adalah sebagai berikut:

- Memanfaatkan perencanaan di dalam gudang. Telah disepakati bahwa pemanfaatan penyimpanan >85% akan menurunkan produktivitas dan keamanan karena operasional akan menurun akibat put-away tertunda.

- Keberadaan dan lokasi kolom atap. Produsen penyimpanan akan mempertimbangkan hal ini ketika membuat perencanaan.

- Keberadaan dan lokasi alat penyiram (langit-langit atau di rak). Pipa overhead dan sprinkler akan membatasi ketinggian di dalam gudang maupun racking.

- Tinggi angkut forklift. Jenis truk forklift akan memiliki kemampuan ketinggian angkat yang berbeda.

- Orientasi palet (wajah pendek atau panjang). Menyimpan palet dengan long face sejajar dengan lorong akan memudahkan operator untuk memiliki tanpa harus meregangkan terlalu jauh melintasi palet. Namun palet dengan short facing sejajar dengan lorong akan memiliki fleksibilitas yang besar dan dapat menyimpan lebih banyak pallet.

- Jumlah palet per balok.

- Kebutuhan untuk jalan setapak dan titik akses ke pintu keluar api

- Jenis racking:

– Double-deep racking akan mengurangi jumlah lorong yang dibutuhkan

– Penyimpanan lorong sempit membutuhkan lorong dengan lebar yang lebih sempit.

– Drive-in atau rak satelit tidak dapat beroperasi dengan lorong.

3. Menentukan lebar lorong

Lebar lorong menjadi aspek penting pada tata letak gudang karena berdekatan dengan rak. Untuk memastikan keamanan, maka perlu menghitung jarak antar palet setelah dimasukkan ke rak dan lebar lorong ditentukan oleh lingkaran belok truk forklift serta ukuran palet.

Terdapat pengecualian, yaitu lorong sempit dan truk turret dihitung berdasarkan lebar truk yang digudangkan, sedangkan lebar lorong dengan truk forklift artikulasi dihitung berdasarkan jarak diagonal lintas palet.

Biasanya perlu ditambahkan jarak beban pengaman sebesar 100 mm di kedua sisi palet untuk memastikan pengambilan dan pencarian. Dimensi lain yang perlu dihitung adalah keseluruhan sasis truk saat melaju di sepanjang lorong susun.

Lebar lorong yang ditentukan perlu memiliki kombinasi terbaik antara produktivitas, pemanfaatan ruang, fleksibilitas, keselamatan, dan biaya peralatan. Ketentuan ini juga perlu mengharuskan pengguna untuk memutuskan antara kecepatan atau kapasitas penyimpanan sebagai pendorong utama.

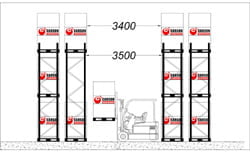

Sumber: Carson Rack

4. Menentukan ruang lain

Jumlah ruang untuk packing, layanan adding-service, dan proses pengembalian akan bergantung pada tingkat dan jenis kegiatan dengan mempertimbangkan operasional, jumlah staf, serta jenis peralatan yang diperlukan.

Area yang seringkali diabaikan adalah area yang diperlukan untuk penyimpanan, pengisian ulang, dan penggantian baterai atau tabung gas untuk forklift.

Selain itu terdapat area lainnya, yaitu area parkir ketika peralatan tidak digunakan, area untuk menyimpan pallet dan pengemasan, serta area untuk peralatan tambahan. Ruang kantor dan toilet akan ditentukan oleh jumlah karyawan yang dibutuhkan di dalam gudang.

Solusi yang dapat dilakukan untuk meningkatkan ketersediaan ruang adalah dengan mengurangi tingkat persediaan dan manajer gudang perlu mengidentifikasi stok yang lambat agar dapat dibuang. Selain opsi tersebut, terdapat opsi lainnya yang dapat dilakukan, yaitu:

- Menyatukan stok.

- Mengurangi ketinggian balok untuk mengakomodasi palet yang lebih kecil, penuh, dan sebagian.

- Memiliki lokasi ketinggian yang bervariasi.

- Memindahkan dari lokasi tetap ke lokasi acak.

- Menggunakan sea-containers atau trailers.

5. Menyesuaikan proses operasional gudang

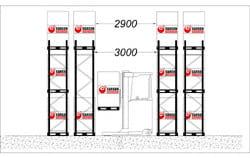

Alur operasional yang perlu diperhatikan dalam mendesain gudang meliputi pengiriman dan vehicle unloading, pengecekan kualitas produk, cross-docking, penyimpanan, pemilihan produk, pengemasan, penyortiran, vehicle loading dan pengiriman, hingga yang terakhir admin/kantor. Waktu dan banyaknya ruangan yang dibutuhkan untuk melakukan aktivitas operasional harus dipertimbangkan agar aktivitas berjalan sesuai alurnya.

Baca juga: Proses Picking pada Gudang: Persiapan dan Tata Letak Gudang

6. Menyesuaikan penempatan rak dan storage

Pengaturan tata letak yang baik adalah ketika rak dan storage disesuaikan dengan aktivitas dan throughput dalam gudang serta meminimalkan hambatan yang akan terjadi.

Produktivitas akan meningkat jika produk disusun rapi berdasarkan tipe dan memisahkan antara produk yang akan dijual dan disimpan. Jika peletakan produk tidak sesuai, staf akan kesulitan untuk memilih barang yang harus dikelola sehingga akan membuang lebih banyak waktu.

Fitur barcode pada modul Inventory Impact dapat memonitor pergerakan barang, sehingga Anda akan dengan mudah menemukan produk yang akan diproses. Terutama bagi grosir yang memiliki produk dalam jumlah banyak, monitoring secara otomatis akan meningkatkan produktivitas pada pengelolaan warehouse.

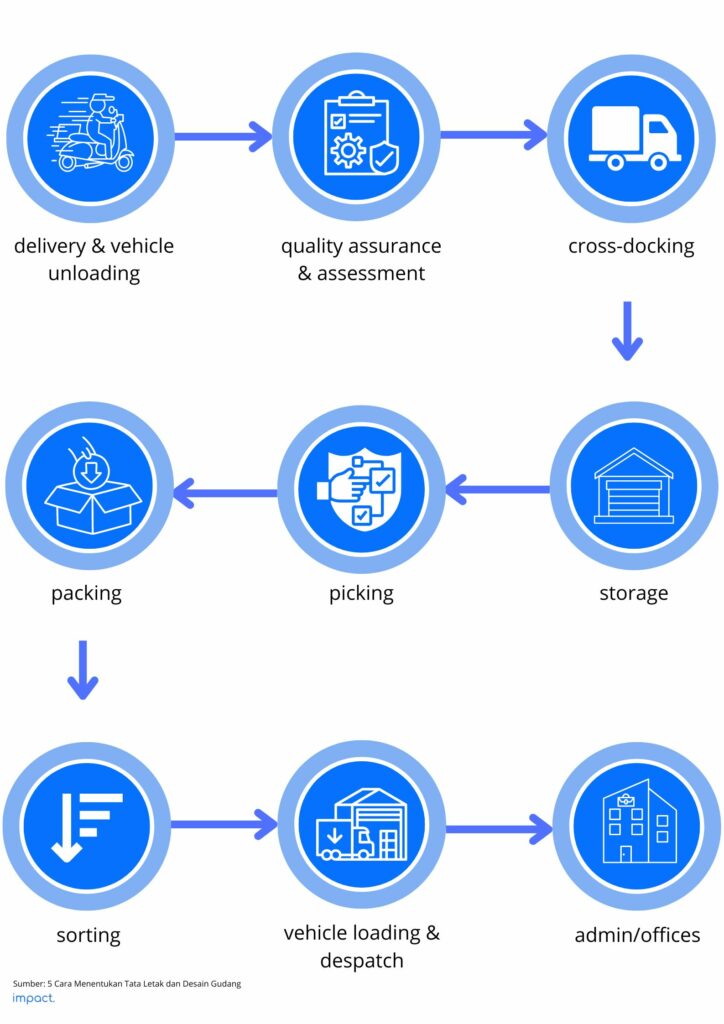

7. Memahami karakteristik pesanan

Produk yang sering dipesan perlu diletakkan di dekat area pengemasan atau pengiriman agar alurnya dapat berjalan lebih cepat. Namun jika terdapat produk musiman, Anda perlu mempunyai ruangan lain untuk memisahkan dari produk fast-moving.

Penentuan pola pemesanan dapat Anda lakukan menggunakan modul purchase dari Impact. Melalui modul purchase, pembelian barang dapat dilakukan berdasarkan data stok barang yang habis dan belum laku terjual.

8. Melakukan slotting berdasarkan tata letak gudang

Slotting dilakukan untuk mengidentifikasi produk yang perlu ditempatkan pada area tertentu untuk mempermudah aktivitas operasional. Pemilihan area dapat ditentukan dengan aturan 80/20.

Aturan ini berarti bahwa 80% dari volume penjualan berasal dari 20% SKU, sehingga 20% SKU tersebut perlu ditempatkan secara optimal agar mempermudah proses pengambilan. Terdapat perhitungan lainnya yang dapat digunakan, seperti penghitungan value dari pick face run dan membandingkan dengan yang lainnya.

9. Melakukan penilaian tata letak gudang

Melakukan analisis mendalam terkait data penjualan dan inventaris agar tata letak dapat disesuaikan. Selain itu, diperlukan pertimbangan kegiatan operasional, seperti penerimaan, penyimpanan, pengepakan, dan pengiriman produk.

Kegiatan operasional akan berpengaruh pada kemudahan staff dalam melakukan pekerjaan dan secara langsung akan berdampak pada produktivitas dan profit perusahaan.

10. Contoh tata letak gudang

Tata letak gudang akan bergantung pada ukuran dan bentuk bangunan, akses, jenis peralatan yang digunakan, serta operasional yang dilakukan. Misalnya pada pusat penyortiran parsel dan palet cenderung menggunakan tata letak gudang through-flow.

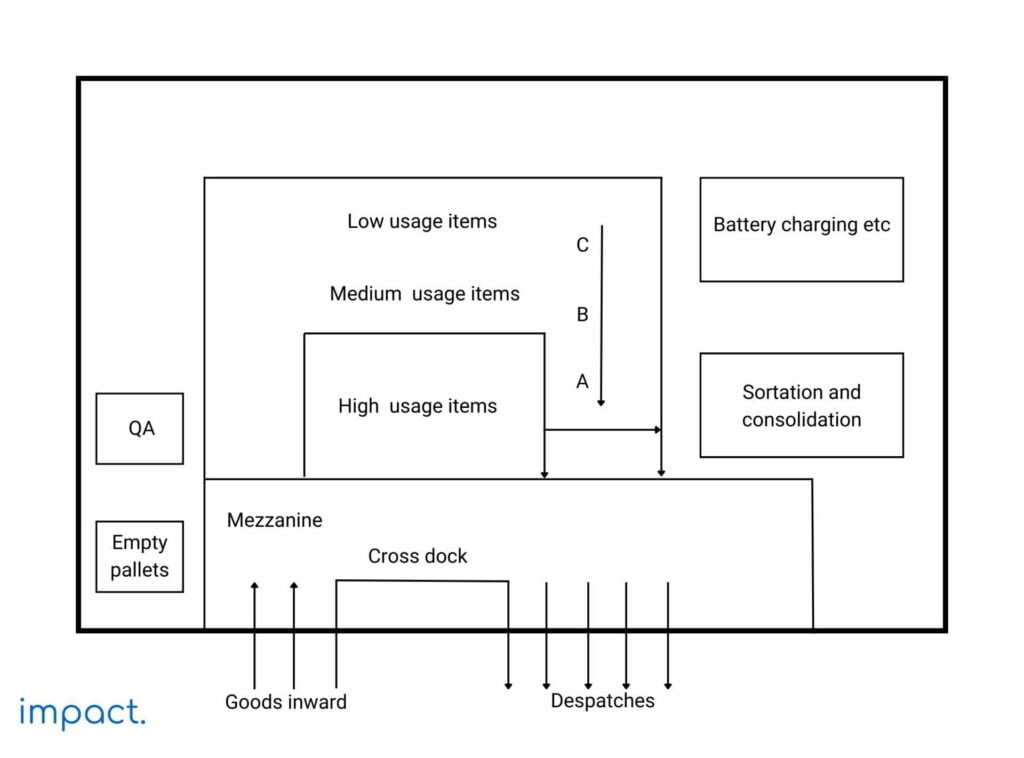

Sedangkan pada gambar di bawah ini menunjukkan proses penerimaan dan pengiriman berada di sisi yang sama untuk memanfaatkan high docking dan memfasilitasi cross-docking. Barang yang bergerak cepat akan diletakkan dekat dengan despatch bay agar meminimalkan perjalanan dan memudahkan untuk menggabungkan put-away dan picking. Pada contoh tata letak gudang U-flow di bawah ini penyimpanan cadangan disimpan di atas lokasi pengambilan karton.

Desain akan dibuat berdasarkan jenis proses picking di dalam gudang dengan area terpisah yang dipisahkan untuk unit pengambilan dan layanan adding-service. Penempatanya dapat dilakukan di lantai mezzanine di atas receiving dan despatch bays.

Jika gudang memiliki kegiatan pengambilan dan aktivitas layanan adding-service yang tinggi, maka dapat menggunakan area dengan ketinggian rendah atau dengan membangun lantai mezzanine pada satu atau dua tingkat.

Setiap tata letak memiliki kelebihan dan kekurangan, misalnya pada desain U-flow dapat digunakan untuk ruang pemuatan yang lebih besar, namun berpotensi menimbulkan kemacetan jika kedua area tersebut sibuk.

Sedangkan pada gudang through-flow tidak memiliki masalah pada kemacetan, namun jumlah perjalanan meningkat dan memiliki pintu yang membutuhkan peningkatan keamanan serta akses yang baik.

Rangkuman

Untuk memiliki tata letak yang efisien maka harus mengurangi jumlah titik kontak perjalanan dan tenaga kerja. Selain itu, kemacetan dan perlintasan lalu lintas juga perlu dihindari agar urutan proses di gudang dapat berjalan dengan efektif.

Seluruh sudut bangunan harus dimanfaatkan dan penggunaan lantai mezzanine serta korsel dapat membantu memaksimalkan pemanfaatan ruang yang baik. Trade-off di sini adalah antara pemanfaatan ruang dengan pengambilan yang lebih lambat.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Pilih partner yang tepat

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.