10 Software POS Terbaik di Indonesia 2025

Apa itu software POS? Software Point-of-Sale (POS) adalah solusi digital yang digunakan untuk memfasilitasi dan…

Sean Thobias

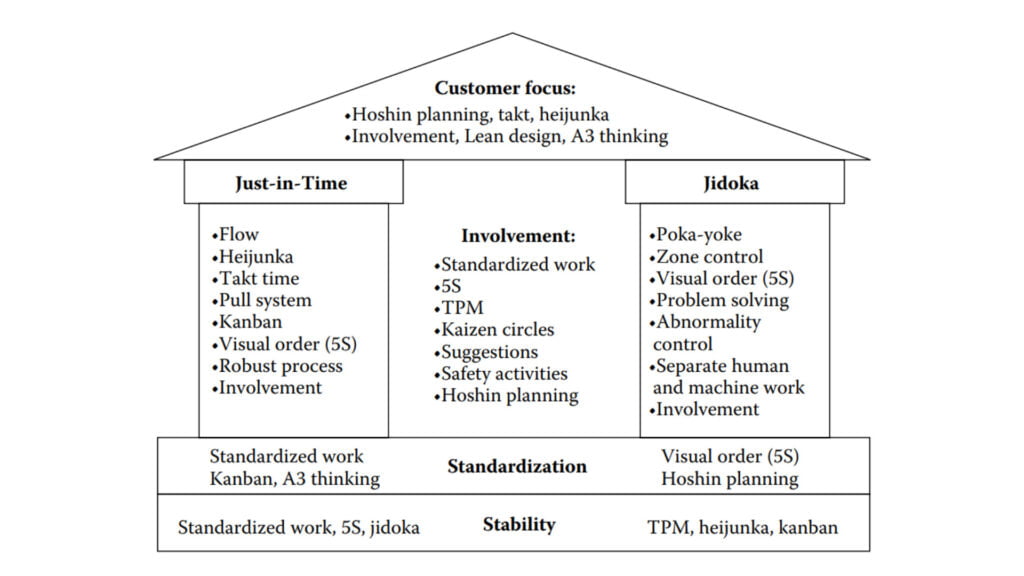

Maret 18, 2025Pada chapter ini akan membahas komponen lain dari dinding House of Lean Production yaitu pull system. Sistem ini adalah salah satu pendukung terbentuknya Just-in-Time yang telah dijelaskan pada chapter sebelumnya.

Source: Dennis, P. (2017). Lean production simplified; House of Lean Production.

Pull system adalah metode pengendalian produksi yang berusaha untuk menghilangkan kelebihan produksi dan merupakan salah satu dari tiga komponen utama (Kanban, Heijunka, Pull system) dari sistem produksi Just-in-Time (JIT) yang lengkap.

Dalam produksi pull, operasi hilir, baik dalam fasilitas yang sama atau dalam fasilitas terpisah, memberikan informasi kepada operasi hulu melalui kartu kanban tentang bagian atau bahan apa yang dibutuhkan, jumlah yang dibutuhkan, dan kapan serta di mana. Tidak ada yang diproduksi oleh pemasok hulu sampai pelanggan hilir memberi sinyal kebutuhan.

Berikut penjelasan lebih lanjut mengenai pull system mulai dari definisi, tipe, hingga manfaatnya.

Pull system adalah salah satu teknik Lean manufacturing untuk mengurangi pemborosan dari setiap proses produksi. Menerapkan teknik ini memungkinkan Anda untuk memulai pekerjaan baru jika ada permintaan pelanggan untuk produk tersebut. hal Ini memungkinkan membantu perusahaan untuk mengurangi biaya overhead dan mengoptimalkan biaya penyimpanan.

Apple adalah salah satu contoh paling jelas tentang bagaimana pull system dapat berhasil. Apple selalu menciptakan buzz di sekitar produk baru mereka dan konsumen selalu siap untuk membeli/menarik produk dari toko.

Mereka menunggu untuk melihat apakah ada permintaan lebih banyak, dan jika meningkat, mereka menghasilkan lebih banyak produk. Dengan cara ini, perusahaan dapat mengoptimalkan sumber dayanya dan mencapai efisiensi.

Pull system adalah bagian dari prinsip Lean manufacturing yang terbentuk pada akhir tahun 1940-an. Tujuan dari pull system yaitu untuk menciptakan alur kerja di mana pekerjaan hanya akan dimulai jika ada permintaan dari pelanggan, bukan pada perkiraan. Hal ini akan membantu perusahaan untuk menghilangkan waste dalam proses produksi, serta meminimalisir potensi overstocking.

Selain itu, menerapkan sistem pull akan memungkinkan perusahaan untuk menerapkan Just-in-Time (JIT) yang telah dibahas pada chapter sebelumnya. Just-in Time (JIT) adalah model produksi di mana hasil diproduksi ditujukan untuk memenuhi tuntutan aktual dan menghindari produksi yang berlebihan.

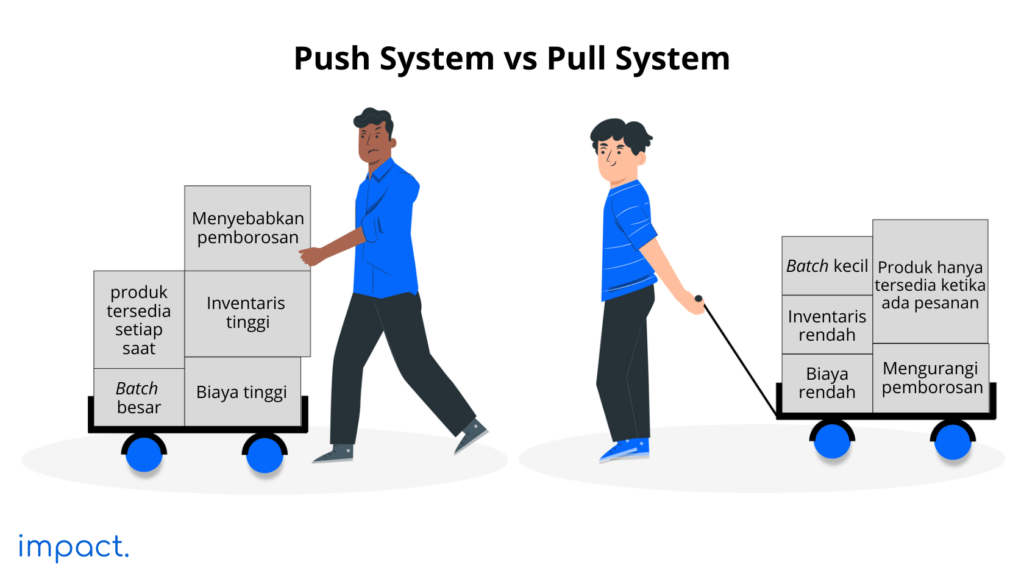

Pada pull system, pengadaan, produksi, dan distribusi didorong oleh permintaan, bukan berdasarkan prediksi. Barang diproduksi dalam jumlah dan waktu yang dibutuhkan. Pull system digunakan ketika ada permintaan terbatas untuk produk tertentu atau ketika biaya pengelolaan kelebihan persediaan lebih besar daripada keuntungan memiliki kelebihan stok produk.

Sementara itu pada push system, produksi didasarkan pada perkiraan permintaan. Push system digunakan ketika permintaan tinggi untuk produk tertentu dan memiliki persediaan dalam jumlah besar, serta bermanfaat untuk memenuhi permintaan konsumen.

Berikut beberapa faktor yang membedakan antara pull dan push system dalam produksi:

Salah satu hal utama yang membedakan sistem push dan pull adalah jumlah inventaris WIP yang diizinkan. Dalam sistem push, tidak ada batasan pasti pada inventaris WIP karena tidak ada sinyal yang kembali ke lantai produksi. Namun, dalam sistem pull, sistem itu sendiri mengatur jumlah WIP.

Karena sistem push bergantung pada perkiraan untuk menentukan volume produksi, dan perkiraan hampir tidak pernah 100% akurat, maka menghasilkan barang yang tidak terjual serta menghabiskan sumber daya manajemen inventaris dan ruang penyimpanan.

Namun, sistem pull hanya memproduksi sebanyak yang dipesan pelanggan. Dengan cara ini, inventaris disimpan seminimal mungkin setiap saat karena barang jadi segera dikirim ke pelanggan, inventaris bahan baku diisi ulang sesuai kebutuhan, dan WIP terbatas, sehingga biaya persediaan yang lebih rendah.

Tujuan dari push system adalah untuk memastikan tingkat layanan yang akan menjamin ketersediaan produk setiap saat. Sementara pull system bereaksi terhadap pesanan pelanggan dan produk hanya tersedia ketika pelanggan memesan.

Ketika sebuah perusahaan menawarkan opsi kustomisasi kepada pelanggannya, sebagian besar perusahaan menerapkan beberapa fitur dari pull system dalam proses produksinya. Jika tidak, mereka perlu membuat banyak varian berbeda ke dalam stok, memperumit proses manufaktur, dan memperluas inventaris.

Dalam hal kustomisasi massal, versi hybrid dari kedua sistem dapat diimplementasikan. Misalnya, produsen dapat menggunakan strategi push untuk menyimpan produk dasar tanpa penyesuaian dan kemudian memasukkan elemen pull di akhir proses produksi di mana penyesuaian akhir dipicu oleh pesanan pelanggan. Ini disebut sistem push–pull.

Baca juga: Lean Manufacturing adalah: Pengertian dan 3 Pemborosannya

Tidak seperti sistem push, yang memaksa anggota tim untuk mengerjakan banyak tugas, sistem pull memungkinkan anggota tim fokus pada satu item pekerjaan dalam satu waktu. Pendekatan ini memungkinkan unit kerja untuk:

Selain itu, dengan menggunakan prinsip pull system, Anda bisa lebih bisa diprediksi saat merencanakan pekerjaan Anda di masa depan. Hal tersebut karena pull system memungkinkan perusahaan untuk mengumpulkan data historis tentang alur kerja dan waktu siklus rata-rata tugas.

Baca Juga: Strategi Implementasi 5S pada Lean Manufacturing

Memilih pull system yang tepat adalah bagian penting dari implementasi Lean manufacturing. Berikut penjelasan mengenai 3 tipenya:

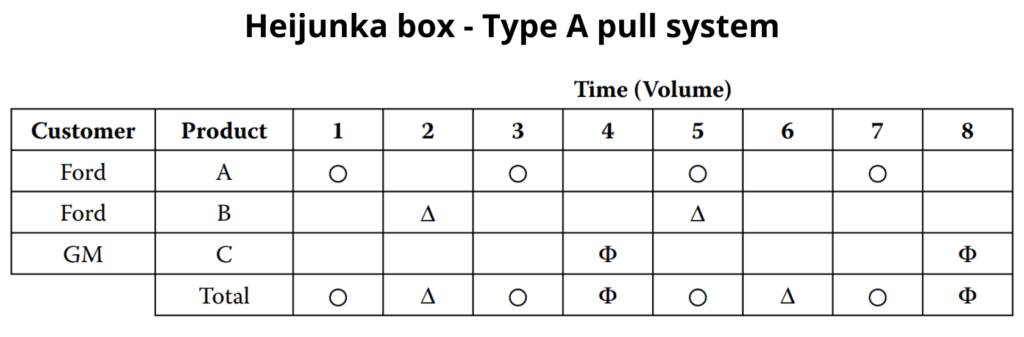

Sistem Tipe A adalah yang tipe paling umum digunakan dan dikenal juga dengan istilah supermarket pull system. Pada tipe ini, setiap proses memiliki toko atau supermarket yang menampung produk dari perusahaan. Kegiatan produksi dilakukan untuk mengisi kembali apa yang ditarik pelanggan dari supermarket tersebut.

Jika terjadi penarikan oleh pelanggan, maka kartu Kanban akan memberikan otorisasi dan urutan produksi melalui kotak heijunka kepada pihak hulu untuk memasok produk. Volume yang dihasilkan tergantung pada tingkat produksi dan penarikan. Dalam tipe A, baris dan kolom kotak heijunka sesuai dengan Jumlah produk yang dibuat pabrik (baris) dan Takt time atau pitch.

Source: Dennis, P. (2017). Lean production simplified; Type A pull system.

Sistem Tipe A bekerja paling baik ketika pesanan pelanggan sering terjadi dan waktu tunggu singkat dan stabil (seperti dalam industri suku cadang mobil). Mereka membutuhkan beberapa barang jadi dan persediaan WIP. Tantangan dari tipe A adalah untuk memperkuat kemampuan sehingga dapat terus mengurangi persediaan

Sistem tipe B atau sequential pull system digunakan ketika frekuensi pesanan rendah dan waktu tunggu pelanggan lama (misalnya, produsen khusus). Pekerjaan hilir berlangsung secara berurutan melalui jalur FIFO (First In First Out). Kartu Kanban menyediakan otorisasi dan urutan produksi melalui kotak heijunka tipe B (juga disebut kotak pengurutan)

Untuk memperkirakan aliran berkelanjutan dalam proses kustom, perusahaan harus mempertahankan aliran FIFO melalui setiap langkah proses dan dengan hati-hati mengatur jumlah pekerjaan yang dilepaskan melalui rantai langkah FIFO.

Sistem tipe B membawa sedikit atau tidak ada persediaan barang jadi. Sistem tipe B menciptakan tekanan untuk mempertahankan waktu tunggu yang singkat dan dapat diprediksi. Agar sistem ini dapat bekerja secara efektif, pola pesanan pelanggan harus dipahami dengan baik.

Jika pesanan sulit diprediksi, waktu tunggu produksi harus sangat singkat (kurang dari waktu tunggu pesanan) atau penyimpanan barang jadi yang memadai harus diadakan.

Tantangan dari tipe B yaitu membutuhkan manajemen yang kuat untuk dipertahankan, dan meningkatkannya mungkin menjadi tantangan di lantai pabrik.

Sistem tipe C adalah kombinasi dari tipe A dan B yang berjalan secara paralel. Pesanan dengan frekuensi tinggi dimasukkan melalui sistem A dan pesanan frekuensi rendah dimasukkan melalui sistem B.

Kartu Kanban menyediakan otorisasi dan urutan produksi melalui kotak heijunka tipe A dan B. Persyaratan untuk setiap jenis sistem pull berlaku. Sistem Tipe C berfungsi paling baik untuk pabrikan yang memproduksi item frekuensi tinggi dan rendah.

Tipe kombinasi memungkinkan kedua tipe untuk diterapkan secara selektif dan keuntungan dari masing-masing sistem dapat diperoleh. Kedua sistem dapat berjalan bersama, berdampingan secara horizontal, di seluruh aliran nilai, atau dapat digunakan untuk nomor bagian tertentu di lokasi berbeda di sepanjang aliran nilai individualnya.

Namun, sistem campuran dapat membuat lebih sulit untuk menyeimbangkan pekerjaan dan untuk mengidentifikasi kondisi abnormal. Ini juga bisa lebih sulit untuk mengelola dan melakukan Kaizen. Oleh karena itu, perlu tindakan disiplin untuk membuat sistem kombinasi bekerja secara efektif.

Saat ini, konsep pull system tersebar luas di berbagai industri. Profesional menggunakannya tidak hanya dalam manufaktur tetapi juga dalam pengembangan perangkat lunak, customer service, dan banyak lagi.

Dalam konteks manajemen alur kerja, pull system memungkinkan pekerja untuk menarik tugas mereka berikutnya jika mereka memiliki kapasitas untuk mulai mengerjakannya. Ini dapat membantu Anda memprioritaskan tugas dengan lebih baik dan mencegah tim kelebihan beban. Dengan melakukan itu, tim dapat tetap fokus pada pelaksanaan pekerjaan paling penting tepat pada waktunya.

Guna mencapai tingkat produktivitas dan efisiensi alur kerja yang lebih tinggi dengan menggunakan sistem pull, perusahaan perlu:

Pertama-tama, perusahaan perlu menerapkan pull signals atau sinyal tarik. Cara terbaik untuk melakukannya adalah dengan membangun alur kerja visual di mana semua informasi berharga dapat direkam dan dilacak. Langkah pertama ini akan membantu Anda memperoleh gambaran penuh tentang proses kerja perusahaan dan menangkap semua sinyal penting.

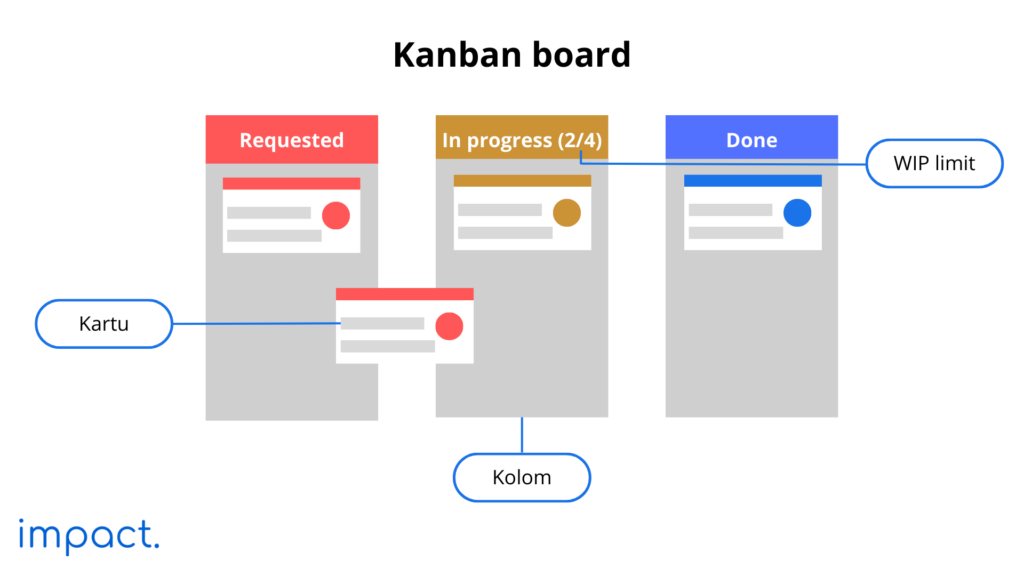

Setelah membangun sistem pull visual, Anda perlu tahu cara mengendalikannya. Salah satu cara paling umum untuk mengelola sistem pull secara efektif adalah dengan membatasi pekerjaan yang sedang berlangsung (WIP). Ini adalah salah satu praktik inti dari metode Kanban, yang merupakan widespread pull system.

Misalnya, di Kanban board, alur kerja dibagi menjadi berbagai tahap seperti requested, in-progress, dan done. Dengan membatasi pekerjaan, perusahaan akan membuat alur kerja yang mulus dan mengidentifikasi bagian-bagian yang bermasalah di dalamnya.

Ini mungkin bertentangan dengan keyakinan umum bahwa kita harus melakukan banyak tugas untuk menyelesaikan lebih banyak pekerjaan. Di sisi lain, membatasi WIP akan membuat anggota tim fokus pada tugas tunggal sampai selesai.

Saat fokus, tim Anda akan dapat mencapai keunggulan dan memberikan pekerjaan lebih cepat. Namun, membatasi pekerjaan yang sedang berlangsung tidak akan cukup untuk membangun sistem pull yang berkelanjutan. Anda juga perlu membatasi waktu yang dapat dihabiskan satu item di sistem Anda.

Batas ini dapat bervariasi tergantung pada ukuran tugas, dan itu akan berfungsi sebagai persyaratan. Jika tidak dilakukan, beberapa tugas dapat menghabiskan banyak waktu dalam proses dan mengurangi efisiensi aliran.

Pull system adalah bagian dari Lean manufacturing yang bertujuan untuk menciptakan alur kerja di mana pekerjaan hanya akan dimulai jika ada permintaan dari pelanggan. Dalam implementasinya, pull system dan push system memiliki beberapa perbedaan. Pull system secara umum terdiri dari 3 tipe yaitu tipe A, B, dan C. Masing-masing tipe tersebut memiliki keuntungan tersendiri.

Chapter selanjutnya akan membahas mengenai Value Stream Mapping mulai dari pengertian, cara kerja, hingga manfaatnya.

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.