6 Metode Pengukuran Kinerja Gudang dan Tips Memilihnya

Pendahuluan Manajer gudang pasti menyadari betapa pentingnya mengukur manajemen kinerja gudang. Pengukuran kinerja adalah langkah…

Insight Team

Februari 19, 2025Picking adalah proses mengeluarkan barang pesanan pelanggan dari rak gudang untuk diekstraksi dan dikirimkan ke pelanggan maupun divisi lain. Proses picking merupakan salah satu kegiatan yang membutuhkan paling banyak biaya pada proses gudang.

Proses picking memiliki berbagai tantangan, seperti sulit diotomatiskan, direncanakan, rentan error, dan yang paling utama dapat berdampak langsung pada customer service.

Namun, manajer tetap menginginkan peningkatan produktivitas pada picking atau pengambilan pesanan dengan harapan dapat mengurangi biaya proses pada gudang. Trade-off pada proses ini adalah antara kecepatan, biaya, dan akurasi.

Pengambilan pesanan telah berubah selama 20 tahun terakhir. Sebelumnya picking dilakukan pada full case maupun pallet picks. Namun saat ini terdapat berbagai konsep yang dapat menghasilkan jumlah pesanan yang lebih kecil dengan pengiriman yang lebih sering, seperti Just in Time, peningkatan belanja online, dan pengurangan waktu tunggu.

Artikel sebelumnya telah membahas tentang manajemen gudang. Pada artikel ini, akan dibahas lebih lanjut terkait proses gudang, yaitu proses picking pesanan.

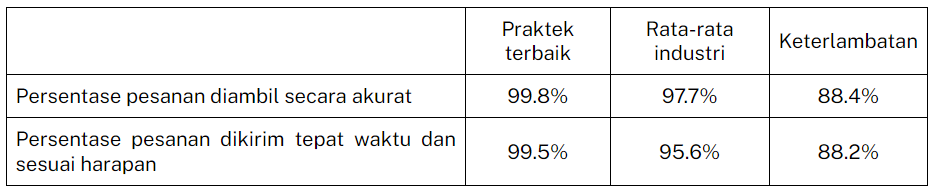

Survei Benchmarking tahun 2009 menunjukkan penggunaan ukuran kinerja utama oleh Aberdeen Group untuk membedakan operasional picking best-in-class. Data tersebut disajikan pada tabel di bawah ini:

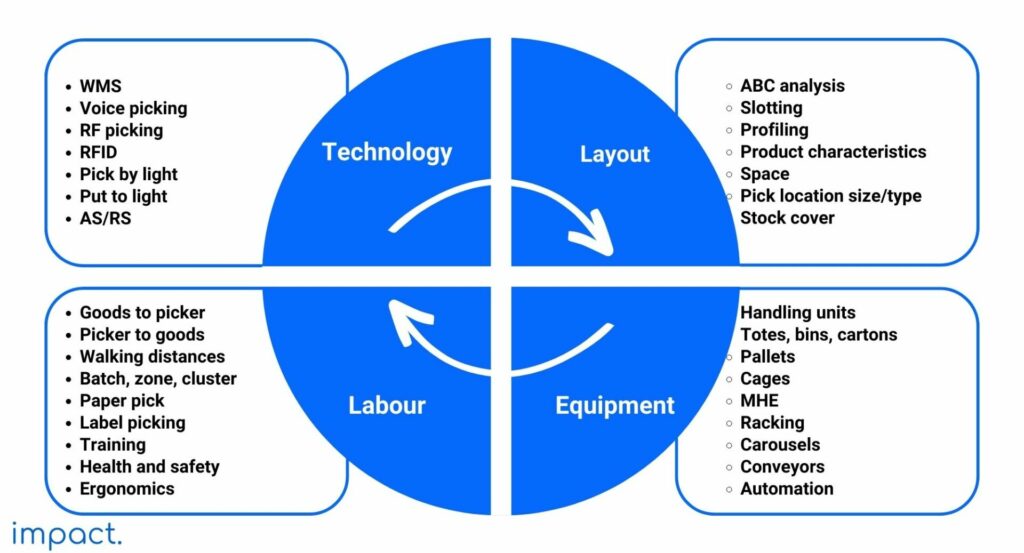

Keterkaitan antara tenaga kerja, teknologi, peralatan, dan tata letak gudang ditunjukkan pada gambar di bawah ini.

Salah satu area biaya utama pada proses picking adalah pergerakan antar lokasi picking. Biaya pada area tersebut dapat mencapai hingga 60% dari waktu pengambil, tergantung pada jenis picking yang digunakan. Oleh sebab itu, manajer perlu mengurangi biaya ini dengan memilih jenis picking yang sesuai dengan kondisi gudang.

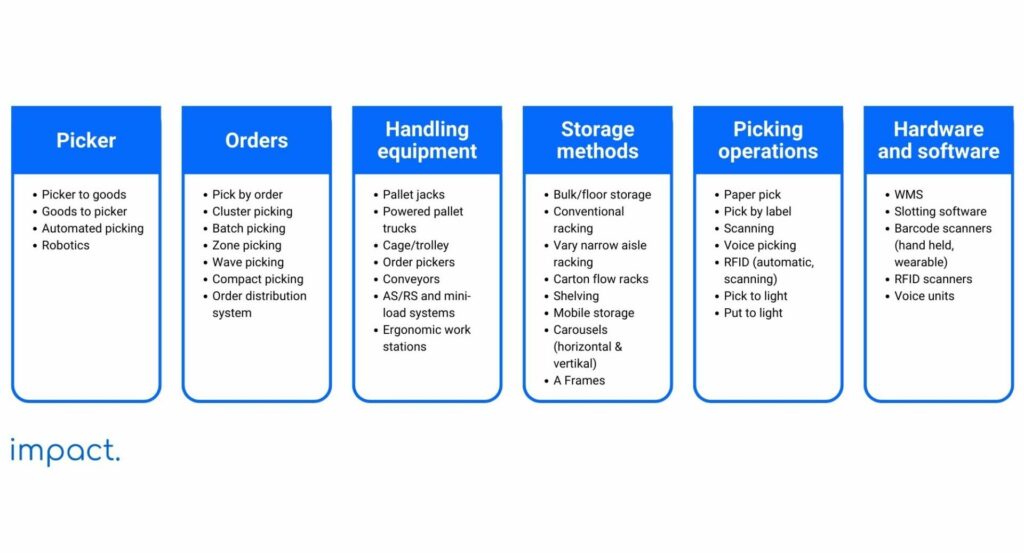

Terdapat berbagai strategi pada proses picking, termasuk bagaimana dan kapan pesanan disajikan, bagaimana barang yang diambil, serta peralatan yang dibutuhkan. Gambar di bawah ini menunjukkan strategi serta alat yang digunakan pada proses picking. Topik ini akan dibahas lebih lanjut pada artikel selanjutnya.

Gambar tersebut menunjukkan terdapat berbagai keterkaitan dan opsi yang dapat dipilih. Misalnya, jika kita memilih operasional picker-to-goods, jenis ini dapat dikerjakan dengan berbagai opsi, seperti picking individual orders, batch atau cluster picking, menggunakan troli atau truk palet serta pilihan untuk menggunakan kertas, suara, maupun scanning.

Berdasarkan laporan Aberdeen Group (2009), 46% perusahaan best-in-class berkemungkinan menggunakan metode picking tingkat lanjut, seperti batch, sone, dan cluster picking. Meskipun demikian, strategi ini bisa jadi tidak cocok untuk perusahaan lain karena kebutuhan yang berbeda.

Meningkatkan efisiensi proses pengambilan dapat dibantu menggunakan teknik mendasar, seperti profiling, slotting, perencanaan rute pengambilan, ukuran pick-face, menggunakan alat yang tepat, dan dokumentasi proses. Biasanya ada empat jenis kebutuhan pengambilan di dalam gudang, di antaranya adalah:

Sedangkan strategi pengambilan yang akan dibahas pada artikel selanjutnya adalah:

Penemuan sistem barcode, teknologi suara, dan pick-by-light bukan hanya dapat meningkatkan proses picking, namun juga dapat menghasilkan lebih banyak return. Metode picking yang banyak digunakan oleh gudang saat ini adalah sebagai berikut:

Berdasarkan Frazelle (2002), hanya >15% dari SKU yang diletakkan di lokasi yang efisien, mengakibatkan terjadinya peningkatan biaya hingga 10-30% pada travel time dan lokasi yang tidak dimanfaatkan.

Untuk mengurangi kemungkinan ini, Anda dapat melakukan persiapan sebelum melakukan picking, dimulai dengan menggunakan peralatan yang sesuai, memasangkan sistem penyimpanan, menentukan sistem picking, dan analisis inventory ABC yang harus dilakukan.

Klasifikasi ABC dapat dipahami melalui Hukum Pareto atau aturan 80/20. Aturan 80/20 artinya 80% efek berasal dari 20% penyebab. Contoh aturan 80/20 yang berhubungan dengan gudang adalah:

Klasifikasi ABC adalah metode klasifikasi barang berdasarkan Hukum Pareto dan antar perusahaan maupun sektor pasar dapat memiliki klasifikasi yang bervariasi. Berikut ini merupakan penjelasan terkait klasifikasi ABC dalam hal penjualan:

Tidak sedikit perusahaan yang menggunakan analisis ABC untuk mendapatkan tata letak gudang yang efektif. Namun, jika hanya menggunakan analisis ABC tradisional maka hanya akan memberikan gambaran situasi pada saat periode tertentu berdasarkan satu parameter, yaitu tingkat penjualan berdasarkan produk. Akibatnya, penggunaan analisis ini dapat menurunkan produktivitas.

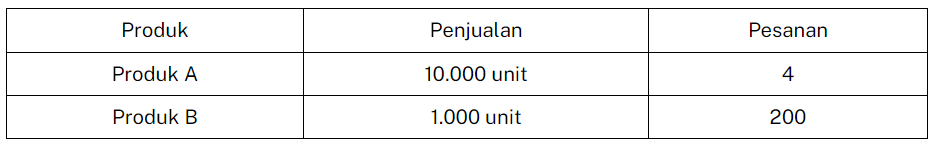

Contoh perbandingan antara dua produk pada periode tertentu yang hanya menggunakan analisis ABC adalah sebagai berikut:

Walaupun produk A memiliki penjualan tertinggi, namun hanya dipilih 4 kali selama periode tersebut. Sedangkan pada produk B, walaupun memiliki penjualan rendah, namun pada periode tersebut memiliki 200 kali order. Data ini menjelaskan bahwa produk B memiliki pergerakan yang lebih cepat sehingga perlu diletakkan di lokasi yang dekat dengan despatch bay.

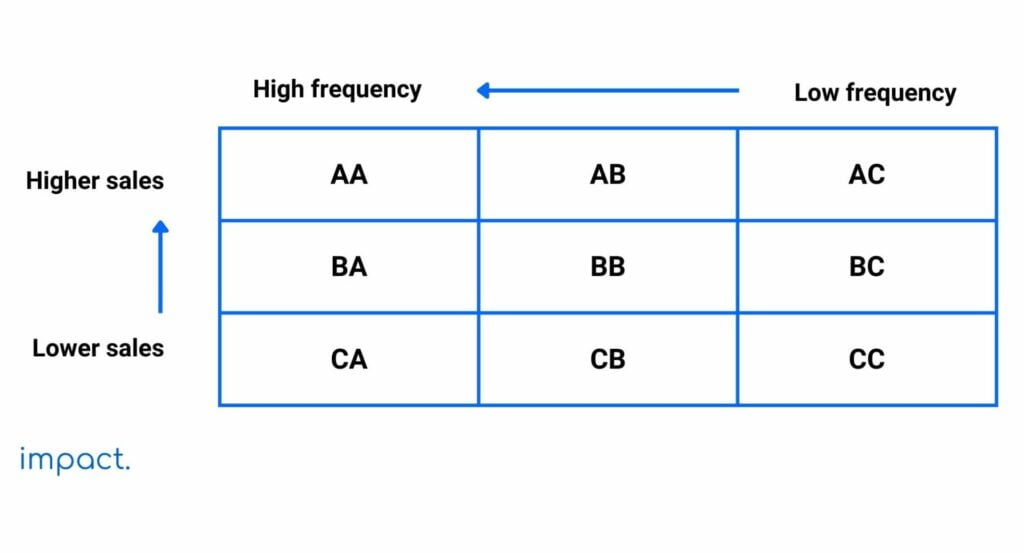

Saat ini terdapat klasifikasi ABC ganda yang dapat menggabungkan dua kategori menjadi satu (volume dan frekuensi). Klasifikasi jenis ini dilakukan untuk menghasilkan kisi sembilan kotak seperti yang tertera pada gambar di bawah ini.

Gambar tersebut menunjukkan, produk AA adalah produk yang menghasilkan paling banyak penjualan dan paling sering dijual. Sebaliknya, produk CC bergerak paling lambat. Pada proses picking, semakin sering Anda mengunjungi lokasi picking, maka semakin padat orang yang berada dilokasi tersebut.

Produk pada posisi AA akan menghasilkan rata-rata 50% dari penjualan, namun hanya akan menjadi 8% dari rangkaian produk.

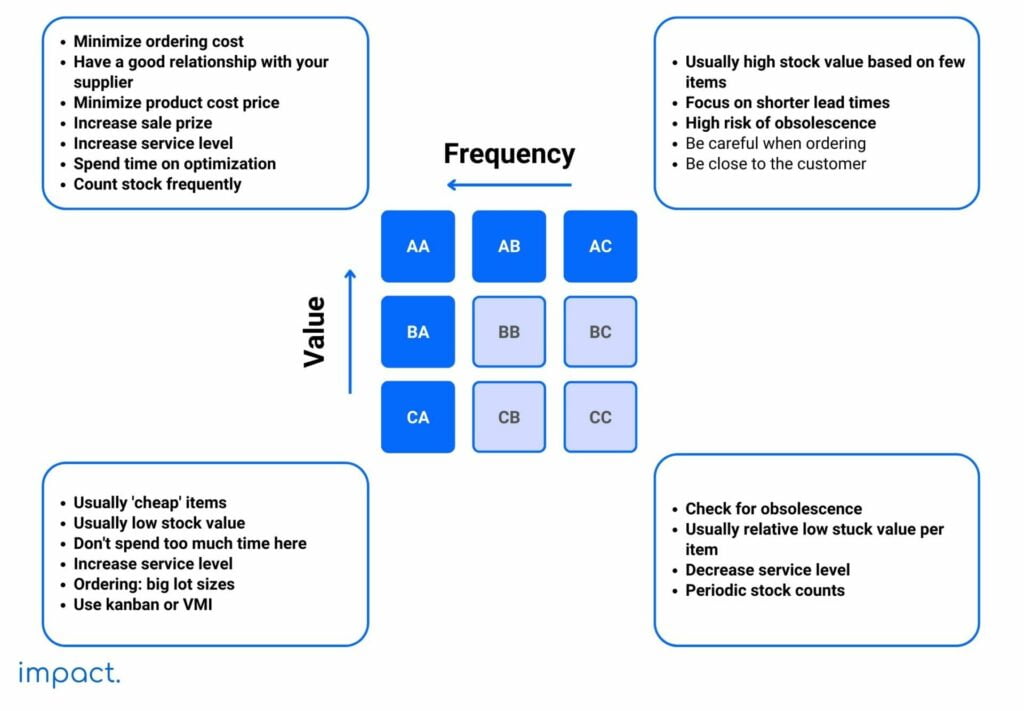

Hubungan antara frekuensi penjualan dan nilai produk disajikan pada gambar di bawah ini. Gambar tersebut menunjukkan setiap sektor memerlukan strategi yang berbeda untuk menanganinya.

Pemilihan strategi dapat didasarkan pada berbagai faktor, seperti tingkat layanan yang disediakan, frekuensi dan metode pemesanan stok, frekuensi penghitungan stok, serta hubungan antar pelanggan dan pemasok.

Dalam contoh ini, permintaan tahunan dikalikan dengan banyaknya produk yang muncul pada daftar pilihan untuk memberikan volume tertimbang. Jika hanya menggunakan jumlah volume saja, dua produk pada hal frekuensi pick-list hanya akan menjauhkan dari area pengiriman dan membutuhkan waktu perjalanan yang lama.

Semakin sering mengunjungi pick face, maka biaya tenaga kerja akan semakin tinggi. Waktu tempuh proses picking juga dapat mencapai 50% dari total waktu picking. Oleh karena itu tata letak gudang harus disesuaikan dengan jumlah kunjungan pick-face.

Bagian lain dari proses persiapan adalah slotting yang digunakan untuk menghitung lokasi optimal produk di dalam gudang. Cara ini digunakan untuk mengurangi jumlah waktu perjalanan operator dengan tidak hanya menempatkan produk bergerak cepat di dekat pengiriman, namun juga menempatkan barang yang sering dikirim bersebelahan di area pick-face.

Slotting juga dapat menentukan jumlah dan ukuran pick face yang dibutuhkan untuk setiap lini produk. Lini yang bergerak cepat membutuhkan banyak wajah untuk menghindari kemacetan dan perlu disebarkan di bagian depan racking terdekat dengan awalan dan akhiran picking run.

Sistem ini juga dapat mengidentifikasi kelompok kecil produk yang dapat menyelesaikan pesanan dalam jumlah besar. Dengan menentukan popularitas barang yang dikombinasikan dengan pesanan yang diselesaikan, barang tersebut dapat diidentifikasi dan diletakkan di dalam area tertentu. Selain itu, slotting juga dapat memperhitungkan seasonality dan menyarankan perpindahan produk pada musim tertentu.

Parameter lain juga dapat diperhitungkan menggunakan sistem ini dan dengan profiling aktivitas barang dan pesanan, maka akan lebih mudah untuk menentukan metode pengambilan yang digunakan. Selain itu, banyaknya ruang yang perlu dipersiapkan dan cara penyimpanan produk juga dapat dilakukan melalui sistem ini dengan ide menempatkan barang populer di lokasi yang mudah diakses.

Salah satu cara untuk analisis pesanan adalah dengan menghitung lini per pesanan. Cara ini akan memeriksa jumlah pesanan pada kode produk yang berbeda dan memungkinkan untuk menghitung jumlah lokasi pengambilan yang perlu dikunjungi.

Jika jumlah pesanan pada satu lini cukup besar, maka perlu ditentukan apakah pesanan tersebut merupakan pesanan standar atau back order. Jika pesanan standar, maka metode yang digunakan adalah batch pick.

Barang yang diambil dari suatu tempat akan diletakkan pada wadah yang lebih kecil, lalu ditempatkan pada area untuk penggabungan proses pengambilan. Cube per Order Index (COI) adalah strategi untuk menghitung rasio kebutuhan ruang lini produk pada pick face dengan perhitungan jumlah pengambilan per hari.

Rasio tersebut memungkinan Anda menentukan posisi pick run tempat barang diletakkan, dengan semakin rendah COI maka semakin baik pemanfaatan ruang produk.

Penggabungan dua ukuran dapat menentukan metode pengambilan terbaik yang sesuai dengan kebutuhan gudang. Beberapa pesanan dengan kubus kecil dapat diambil melalui roll cage atau troli, sedangkan pesanan kubus lebih besar membutuhkan truk atau dongkrak palet.

Distribusi variasi permintaan dapat membantu untuk menentukan ukuran pick face dan jumlah yang dimiliki untuk setiap jenis produk, dengan ide membatasi jumlah pengisian ulang selama sehari. Idealnya tidak melakukan pengisian kembali, namun memiliki stok yang cukup untuk memenuhi permintaan selama sehari.

Angka permintaan dapat diperoleh dengan menghitung permintaan harian rata-rata dan standar deviasi setiap item.

Catatan buat Anda adalah untuk memiliki ruang yang cukup untuk menampung jumlah stok di area pengambilan. Jumlah ruang untuk proses pengambilan dapat diperhitungkan berdasarkan total kapasitas ruang gudang yang tersedia, luas lantai, dan jumlah stok cadangan yang harus disimpan.

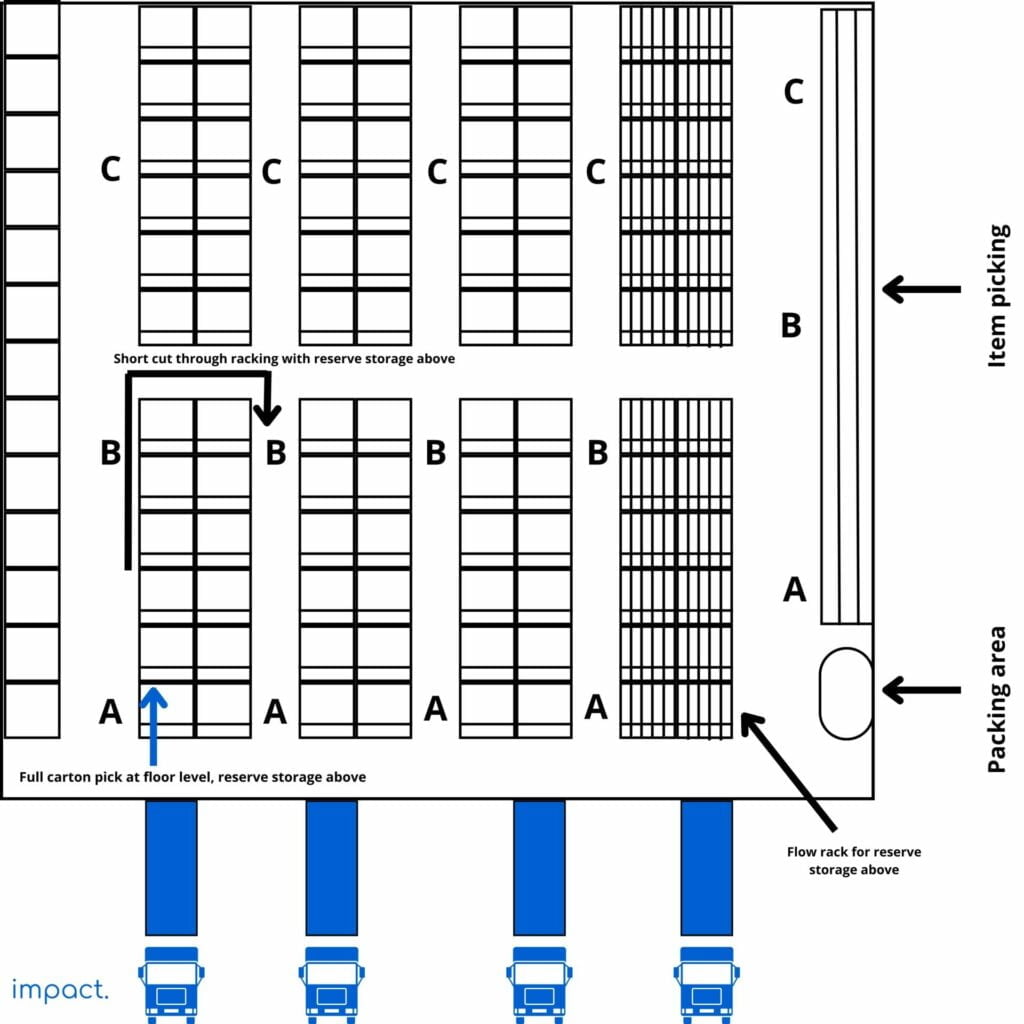

Gambar di bawah ini menunjukkan tata letak dasar yang telah menggunakan analisis ABC berdasarkan kunjungan pick-face. Agar pergerakan pada gudang berjalan optimal, langkah selanjutnya adalah meminimalkan jumlah perjalanan di gudang saat picking pesanan.

Pemilihan rute picker untuk mempersiapkan pesanan perlu mempertimbangkan berbagai hal, di antaranya adalah:

Tata letak gudang biasanya beroperasi dengan area penyimpanan pallet cadangan (rak atau freestanding) yang mungkin atau tidak mungkin berada di atas pick face individu. Lokasi area penyimpanan bergantung pada jumlah SKU dan luas lantai yang tersedia untuk lokasi picking.

Picker tidak boleh diarahkan untuk mengambil palet penuh dari lokasi picking karena paket tersebut harus diganti dengan yang lain melalui pengisian ulang.

Ketika melakukan profiling terdapat suku produk muncul pada pesanan bersamaan dan memenuhi persentase pemesanan, maka akan lebih hemat jika membangun area terpisah di dalam gudang untuk produk tersebut. Ketika jumlah kecil item diambil, gudang akan memiliki area untuk meletakkan produk yang akan dibuang agar pengambilan barang individu lebih mudah.

Penggunaan gravity-fed shelving atau flow rack dapat meningkatkan proses picking karena kunci dari jenis penyimpanan ini adalah memastikan pemanfaatan maksimum flow rack dan pengisian bekerja tepat waktu. Produk akan dimasukkan pada bagian belakang rak, lalu ketika kardus, tempat sampah, atau muatan dikosongkan, maka akan segera diganti dengan yang baru.

Ketika menentukan tata letak gudang, perlu mempertimbangkan kebutuhan ruang untuk memberikan layanan tambahan, seperti pemberian label, kitting, pengemasan, pengepakan promosi, dan lainnya.

Oleh karena itu, area ini harus dekat dengan area pengambilan dan pengiriman untuk menghindari perjalanan yang jauh. Selain itu, kesejahteraan operator juga perlu dipertimbangkan dengan memilih metode yang tepat, termasuk MHE yang aman dan nyaman, serta peralatan dan pangkalan kerja yang ergonomis.

Informasi yang diperlukan untuk menentukan sistem picking yang efektif adalah sebagai berikut:

Data ini harus dikumpulkan selama pembuatan profil. Setelah mengumpulkan data, kita sekarang dapat melanjutkan untuk menentukan sistem pengambilan yang paling efektif.

Agar proses picking dapat berjalan efektif dan produktif, diperlukan berbagai persiapan yang harus dilakukan. Persiapan juga termasuk memiliki pemahaman komprehensif tentang produk dan pola penjualan serta data yang tersedia untuk menghasilkan analisis ABC.

Menempatkan produk di lokasi yang tepat dapat mengurangi jarak tempuh serta tekanan pada operator. Hal ini memungkinkan untuk meningkatkan produktivitas dan pengurangan biaya secara keseluruhan. Oleh karena itu, diperlukan berbagai pertimbangan untuk menentukan tata letak gudang yang sesuai.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.