10 Payroll Software Terbaik di Indonesia tahun 2025!

Payroll software adalah sebuah software yang digunakan untuk mengelola dan memproses penggajian karyawan di perusahaan.…

Cynthia

Maret 4, 2025Gudang menjadi bagian penting untuk menyimpan barang-barang produksi pada perusahaan. Terdapat banyak proses yang terjadi pada gudang seperti pengambilan (picking) dan penerimaan.

Guna meningkatkan produktivitas dan throughput pada gudang, perusahaan perlu mengurangi waktu tempuh dan touch point melalui penerapan layout gudang yang tepat. Warehouse layouts yang tepat membutuhkan perhatian lebih dan data yang detail.

Terdapat banyak konsultan, perusahaan material-handling, dan racking yang dapat membantu dalam menghitung tata letak gudang yang paling efektif berdasarkan ruang yang tersedia. Dalam chapter ini akan membahas mengenai definisi, aspek penting dalam pembuatan layout gudang, hingga manfaatnya.

Warehouse atau gudang adalah bagian penting untuk manufaktur dan supply chain karena menyimpan semua bahan produksi, dari bahan mentah hingga barang jadi. Guna mempermudah kegiatan operasional gudang, perusahaan harus mengatur layout gudang dengan rapi.

Layout gudang adalah desain gudang yang direncanakan untuk merampingkan operasi secara keseluruhan. Tata letak atau layout yang tepat harus membantu meningkatkan arus produksi dan distribusi.

Mengingat banyaknya proses pada gudang, mulai dari penerimaan barang, pengiriman barang, hingga penyimpanan persediaan, maka perusahaan harus menentukan jenis layout yang paling efisien. Dengan mengatur Warehouse layouts, perusahaan dapat memaksimalkan luas gudang agar biaya variabel tetap rendah.

Mengatur kegiatan pergudangan merupakan kegiatan yang kompleks, sehingga seringkali perusahaan memanfaatkan keberadaan Warehouse Management System (WMS) untuk mengotomatiskan proses gudang.

Berikut beberapa manfaat dari penerapan layout gudang yang pada perusahaan:

Tujuan paling signifikan dari layout gudang adalah untuk mengoptimalkan penggunaan ruang gudang. Menggunakan ruang gudang secara efektif memungkinkan perusahaan untuk mengurangi waktu yang diperlukan untuk menghasilkan produk dan merampingkan proses di setiap tahap.

Setiap inci gudang harus dimanfaatkan secara maksimal. Area dan ukuran gudang sangat penting karena tata letak yang dipilih akan memengaruhi seberapa banyak yang Anda capai di ruang secara keseluruhan.

Desain layout gudang yang tepat bertujuan untuk mengoptimalkan operasi sekaligus mengurangi kemungkinan kemacetan atau kesalahan sehingga lebih produktif. 67% responden survei mengalihkan bisnis mereka ke tempat lain ketika mereka diberi tahu bahwa suatu item kehabisan stok setelah melakukan pemesanan.

Tim manajemen gudang bekerja sama dengan tim manajemen operasi untuk memastikan produksi berjalan lancar dari awal hingga akhir dan pesanan terpenuhi secara efektif.

Bergantung pada ruang lantai gudang yang ada, beberapa layout gudang mungkin lebih mahal untuk dibuat dan dipertahankan daripada yang lain. Menemukan tata letak yang sesuai berarti memahami bahan apa yang tersedia dan di mana staf akan ditempatkan.

Setelah layout gudang yang tepat mulai diterapkan, perusahaan dapat mengalokasikan sumber daya dengan lebih efisien. Ini termasuk menggunakan anggaran untuk pemeliharaan gudang dan mempekerjakan jumlah karyawan yang tepat untuk menjalankan proses di lingkungan gudang.

Penerapan layout gudang dapat menjaga kerapian dan membantu menghindari masalah signifikan di dalam gudang. Layout gudang yang tepat dapat mengurangi kemungkinan barang salah tempat atau salah penanganan, karena semuanya memiliki tempatnya dalam alur operasi.

Ketika semuanya berjalan dengan efisien, semua operasi gudang akan lebih teratur. Desain gudang berkontribusi pada gambaran besar manajemen gudang dalam menciptakan lingkungan dimana inventaris diatur, stok diisi ulang dengan cepat, staf diperlakukan dengan adil, dan pesanan dipenuhi.

Dalam membuat layout gudang, terdapat 3 aspek penting yang perlu dijadikan pertimbangan agar hasil layout dapat meningkatkan efisiensi. Berikut penjelasan masing-masing aspek tersebut:

Sebuah survei oleh Cranfield University (Baker dan Perotti 2008) menunjukkan bahwa 52% luas lantai gudang digunakan untuk penyimpanan, 17% untuk operasi pick/pack, 16% untuk penerimaan dan pengiriman, 7% layanan value-adding dan 7% lebih lanjut untuk area seperti pengisian baterai, penyimpanan palet kosong, dan penggunaan lainnya.

Hal tersebut tentu bergantung pada jenis operasi yang direncanakan. Agar gudang dapat secara efektif digunakan, perusahaan harus mengumpulkan data mengenai berbagai area yang dibutuhkan oleh perusahaan.

Berikut adalah beberapa area yang dibutuhkan pada gudang perusahaan:

Data area tersebut berasal dari data saat ini dan data di masa lalu, sehingga perlu mempertimbangkan volume masa depan dan perubahan karakteristik produk atau area.

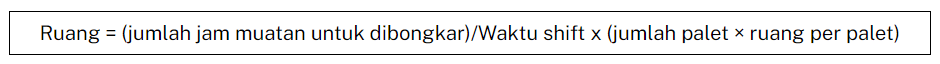

Perhitungan ini dapat berbeda-beda tergantung pada kebutuhan masing-masing perusahaan. Berikut beberapa rumus perhitungan ruang yang umum digunakan:

Rumus berikut dapat digunakan untuk menghitung kemungkinan kebutuhan ruang untuk mengatur kendaraan pada saat kedatangan dan keberangkatan pada perusahaan manufaktur kendaraan:

Misalnya: jika perusahaan menerima 20 kendaraan per hari, 26 palet per muatan dengan ukuran palet 1,2 meter kali 1,0 meter dan dibutuhkan waktu 45 menit per muatan untuk membongkar dan 30 menit per muatan untuk memeriksa dan kami mengoperasikan shift delapan jam:

Ruang = {pembulatan((20 × 1,25) ÷ 8) × (26 × (1,2 × 1))} = 4 × 31,2 = 124,8 meter persegi

Selain ruang ini, kita perlu menambahkan ruang kerja dan perjalanan di sekitar palet. Ruang ini akan ditentukan oleh jenis forklift atau truk palet yang digunakan untuk membongkar dan memuat kendaraan. Ini dapat menggandakan jumlah ruang yang dibutuhkan di area pengiriman tergantung pada seberapa banyak akses ke palet yang diperlukan.

Setiap item perlu dievaluasi dan dibuat tabel untuk mencatat properti item yang berbeda dan atribut media penyimpanan potensial. Setelah menghitung jumlah item yang disimpan per lini produk dan mengubahnya menjadi jumlah palet, Anda dapat menghitung jumlah total palet yang perlu disimpan, berdasarkan lini produk.

Setelah ini dihitung, buat bagan yang merinci jumlah lokasi palet yang diperlukan dan persyaratan ketinggian. Ketinggian palet akan bervariasi antara produk.

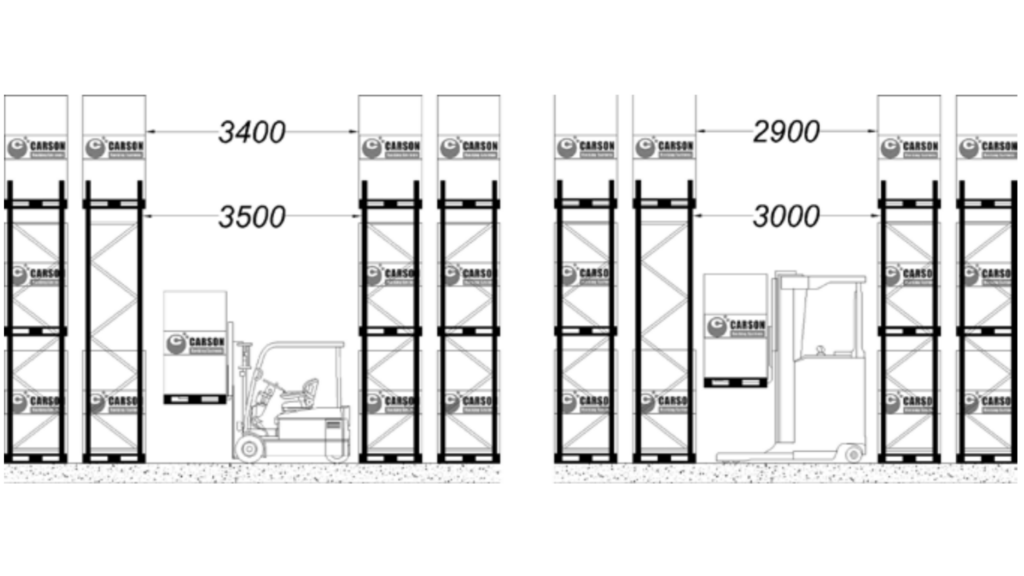

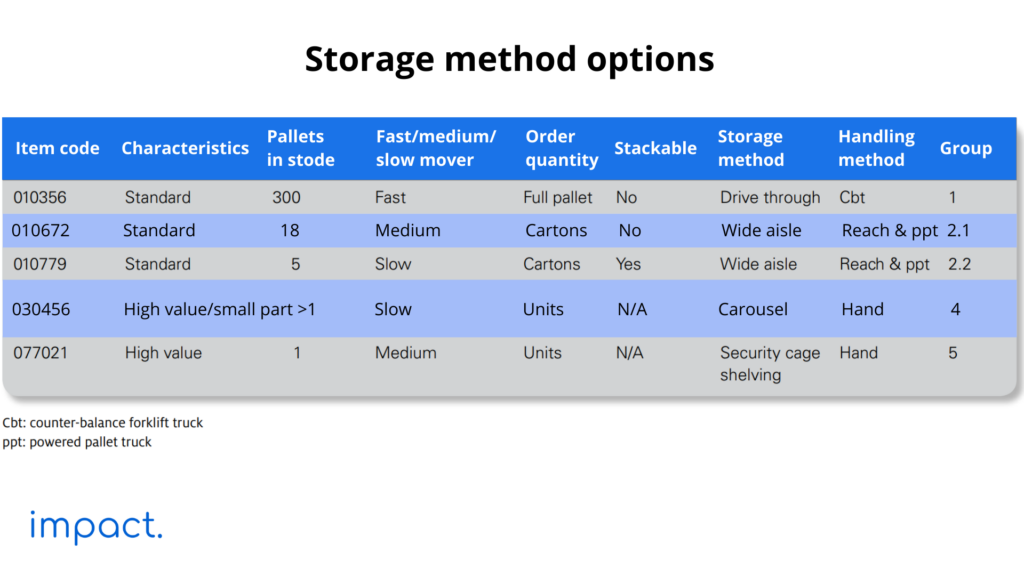

Tabel berikut menunjukkan karakteristik masing-masing item stok dan kemungkinan media penyimpanan yang dipertimbangkan. Tabel berikut juga mencatat informasi sebanyak mungkin mengenai profil penyimpanan dan pemesanan produk yang terdaftar. Ini memberi kesempatan untuk memutuskan media penyimpanan dan penanganan yang paling sesuai.

Source: Richard G. 2011. Warehouse Management. Aisle widths (courtesy of Carson Racking

Systems Limited)

Aspek penting lainnya dari layout gudang adalah lebar lorong. Ini adalah jarak antara rak yang berdekatan. Untuk memastikan keamanan, perusahaan perlu menghitung jarak antara palet setelah diletakkan di rak. Lebar lorong ditentukan oleh putaran truk forklif dan ukuran palet yang dibawa.

Jarak aman 100 mm di kedua sisi (total 200 mm) dari palet tipikal perlu ditambahkan untuk memastikan penyimpanan dan pengambilan palet yang cepat. Dimensi kedua adalah lebar keseluruhan truk saat berjalan di sepanjang lorong penumpukan.

Lebar lorong perlu mencapai kombinasi terbaik antara produktivitas, pemanfaatan ruang, fleksibilitas, keamanan, dan biaya peralatan untuk aplikasi spesifik.

Selain lorong, terdapat ruang lain yang disisihkan untuk pengepakan, layanan value-adding, dan pemrosesan pengembalian yang bergantung pada tingkat dan jenis aktivitas yang dipertimbangkan dalam operasi, jumlah staf, dan jenis peralatan yang diperlukan.

Area yang sering diabaikan saat menghitung kebutuhan ruang di gudang adalah area yang diperlukan untuk menyimpan, mengisi ulang, dan mengganti baterai atau tabung gas untuk forklift, area parkir untuk peralatan saat tidak digunakan, dll.

Setelah Anda mengumpulkan informasi dan sasaran yang diperlukan, Anda dapat menentukan tata letak gudang mana yang sesuai dengan kebutuhan Anda. Flow gudang sangat bergantung pada ruang yang tersedia dan bagaimana hal-hal akan bergerak dalam keseluruhan operasi.

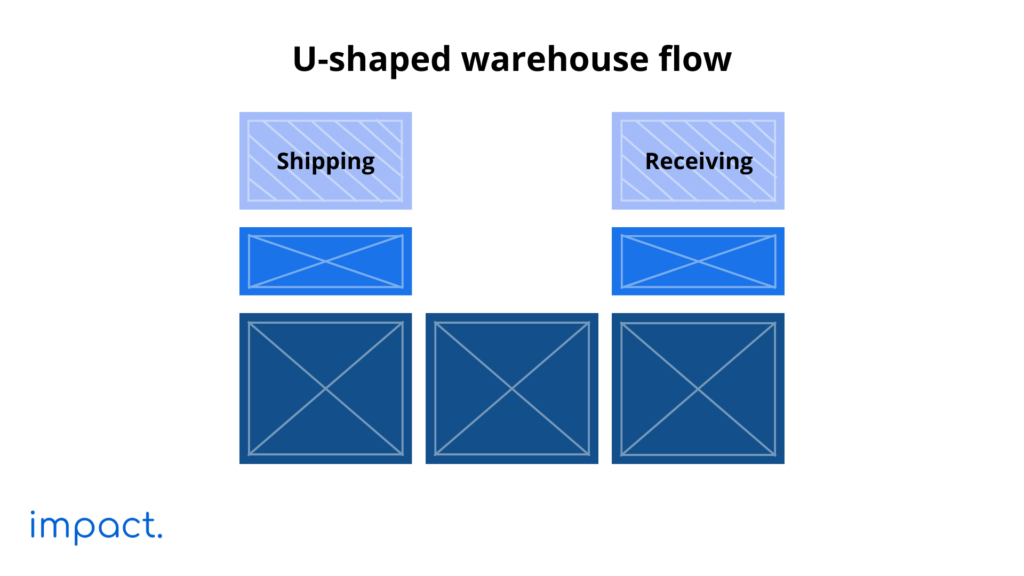

Ada tiga jenis alur layout gudang yang digunakan perusahaan untuk mengatur cara gudang mereka beroperasi: berbentuk U, berbentuk I, dan berbentuk L. Berikut penjelasan masing-masing tipe tersebut:

Flow gudang berbentuk U adalah yang paling umum digunakan oleh perusahaan. Ini telah diakui sebagai tata letak terbaik untuk gudang pemula. Semua kodxcmponen diatur dalam setengah lingkaran dengan pengiriman dan penerimaan di sisi paralel dan penyimpanan di tengah.

Layout gudang bentuk U digunakan untuk menjaga arus lalu lintas gudang utama terpisah dan efisien. Menjaga bahan masuk dan keluar pada sisi paralel operasi membantu menghindari kemacetan. Aliran barang ini juga membantu dalam meminimalkan ruang yang tersedia yang diperlukan.

Dengan pintu masuk dan pintu keluar yang berbagi sisi gedung yang sama, lebih sedikit ruang yang dibutuhkan untuk paket, dan karyawan dapat dengan cepat memindahkan produk antara penerimaan dan pengiriman. Kerugian dari aliran bentuk U adalah kemacetan produksi dapat terjadi ketika area pengiriman dan penerimaan berdekatan dan berbagi domain yang serupa.

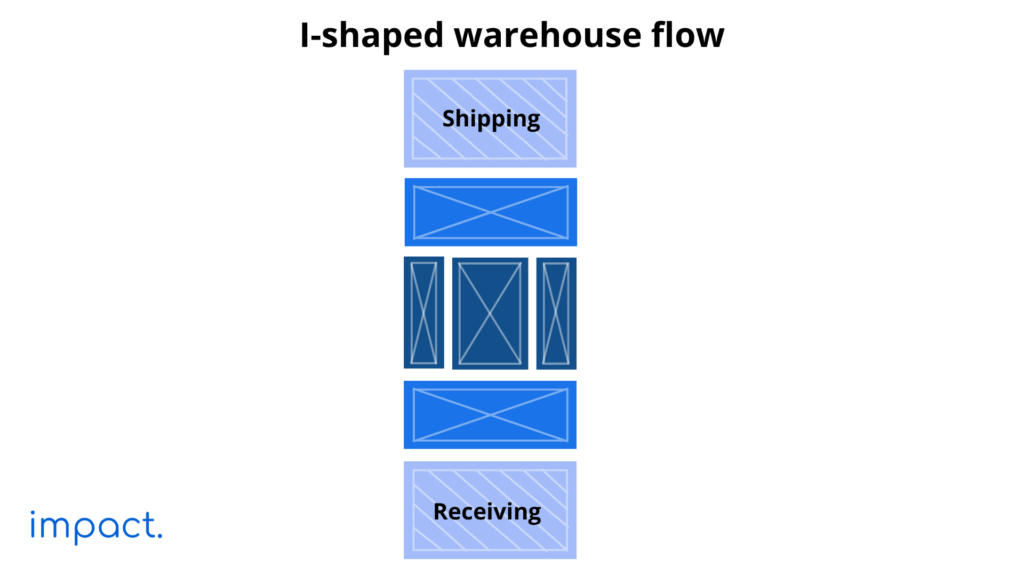

Tipe ini disukai oleh perusahaan besar dengan gudang yang lebih besar. Ini karena perusahaan besar biasanya mengalami volume produksi yang lebih tinggi dan bentuk I lebih baik untuk alur kerja masuk dan keluar yang jelas.

Layout gudang bentuk I memiliki aliran lurus dari penerimaan ke pengiriman dan sebaliknya. Tipe ini dianggap paling membantu pengoptimalan karena menggunakan seluruh panjang gudang, membuat produk serupa dipisahkan dalam format jalur perakitan, dan meminimalkan kemacetan dengan menghindari pergerakan bolak-balik.

Kelemahan bentuk I adalah perusahaan perlu memiliki ruang bongkar muat yang optimal di dua sisi bangunan gudang. Biaya dapat meningkat saat membeli peralatan dok untuk area masuk dan keluar. Selain itu, barang sering kali harus menempuh perjalanan sepanjang gudang untuk mencapai tujuan yang diinginkan.

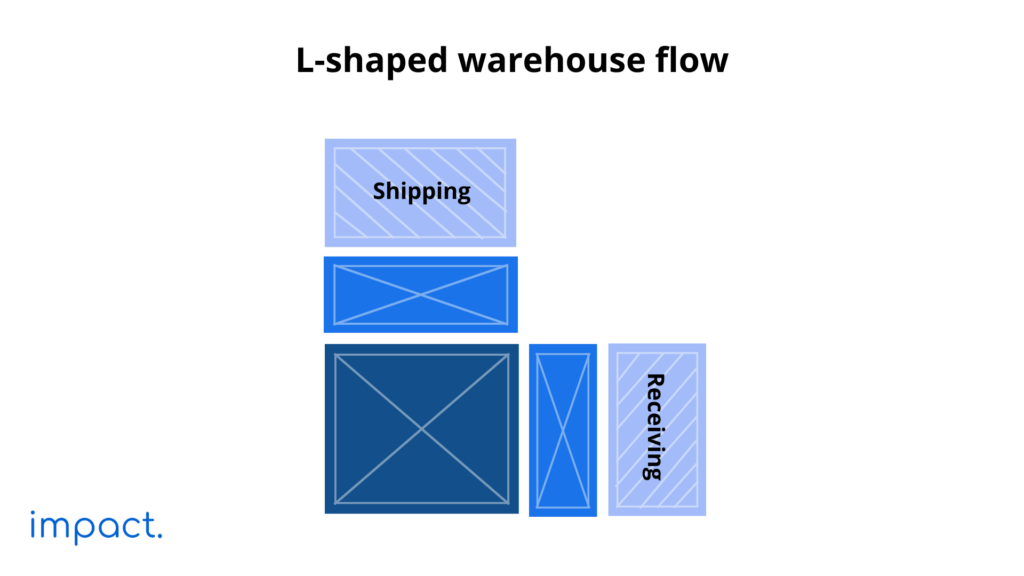

Tipe ini dianggap sebagai tipe flow yang paling tidak umum. Konfigurasinya sangat tidak biasa dan umumnya dipilih untuk secara khusus mengakomodasi bangunan berbentuk L.

Layout gudang L menampilkan area pengiriman di satu sisi dan penerima di sisi yang berdekatan dengan sudut 90 derajat. Flow berbentuk L dan flow berbentuk I relatif sama hal kelebihan.

Bentuk L juga meminimalkan kemacetan dengan menghindari pergerakan bolak-balik dan secara efektif memisahkan produk dengan dok masuk dan keluar di sisi yang berlawanan. Kerugian paling signifikan dari desain gudang berbentuk L adalah membutuhkan banyak ruang untuk menjalankan aliran ini secara efektif.

Desain layout gudang harus mencakup semua area penting yang dibutuhkan perusahaan, sambil memanfaatkan setiap inci ruang yang dapat digunakan. Berikut langkah dalam mendesain gudang:

Sebelum benar-benar membuat keputusan, luangkan waktu untuk membuat alat bantu visual yang dapat digunakan untuk memperkirakan ruang yang tersedia. Ini termasuk menandai di mana dok pengiriman dan penerima dapat ditampung. Blue-print akan membantu Anda melihat gudang sebagai kanvas kosong. Pembuatan blueprint dapat menggunakan software desain ruang seperti Autodesk.

Anda dapat mulai merencanakan bagaimana berbagai komponen gudang dapat disiapkan. Ini termasuk kantor, ruang karyawan, hingga dermaga pengiriman dan penerimaan. Semua area utama harus diperhitungkan, termasuk jalur perakitan, bahan manufaktur, bangku kerja, sabuk konveyor, dan peralatan lain yang membutuhkan ruang.

Setelah mempelajari ruangan dengan baik, Anda mungkin memiliki ide bagus tentang desain mana yang secara alami sesuai dengan kebutuhan. Jika Anda berharap agar area pengiriman dan penerimaan tetap dekat, aliran gudang berbentuk U dapat memenuhinya.

Jika lebih suka mempertahankan alur kerja masuk dan keluar sambil meminimalkan penggunaan ruang, Anda mungkin lebih suka alur gudang berbentuk I. Alur gudang berbentuk L berfungsi jika memiliki gudang berbentuk unik.

Setelah menentukan aliran mana yang paling cocok untuk kebutuhan Anda, sekarang saatnya membeli dan mengumpulkan semua peralatan yang diperlukan untuk merampingkan pergerakan gudang.

Ini termasuk forklift, rak, tempat sampah, rak palet, tangga bergulir, stasiun pengambilan dan pengepakan, teknologi untuk membantu dalam proses, dan mesin lain yang akan membantu gudang berjalan secara efisien.

Jika ragu, uji rencana yang Anda usulkan. Telusuri arus lalu lintas yang paling menguntungkan sebelum menerapkan dan memasang peralatan ke dalam layout gudang. Pastikan untuk mempertimbangkan pendapat dan kekhawatiran staf gudang dan karyawan lain yang secara aktif berpartisipasi dalam alur kerja.

Saat menghadapi kekurangan ruang di dalam gudang ada beberapa opsi yang tersedia, yaitu dengan cara memperluas gudang, menyewa ruang tambahan, atau menciptakan lebih banyak ruang di dalam bangunan yang ada.

Selain itu, solusi potensial lain untuk meningkatkan ruang yang tersedia di dalam layout gudang adalah dengan mengurangi tingkat persediaan. Sayangnya, hal ini cenderung berada di luar kewenangan pengelola gudang. Namun, manajer gudang dapat mengidentifikasi stok yang lambat dan tidak bergerak dengan maksud untuk membuangnya sesuai kesepakatan dengan departemen penjualan dan keuangan.

Lebih lanjut, terdapat beberapa opsi yang mungkin terlewatkan. Beberapa opsi potensial tersebut adalah sebagai berikut:

Baca juga: 7 Metode Pengambilan Barang di Gudang (Picking) & Cara Memilihnya

Layout gudang yang efisien harus mampu mengurangi jumlah touch points perjalanan dan tenaga kerja. Hal ini membantu menghindari kemacetan dan lintas lalu lintas jika memungkinkan dan memastikan bahwa pergerakan terjadi dalam urutan yang logis.

Terdapat 3 jenis flow gudang yang dapat digunakan perusahaan. Adapun yang paling umum yaitu flow layout gudang berbentuk U yang memudahkan dalam lalu lintas gudang.

Anda juga dapat mengotomatiskan seluruh proses bisnis perusahaan dengan penggunaan modul WMS yang membantu dalam mengurangi pemborosan dan mengefisienkan proses picking.

Richard G. 2011. Warehouse Management. Great Britain: Kogan Page Limited.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.