10 Software POS Terbaik di Indonesia 2025

Apa itu software POS? Software Point-of-Sale (POS) adalah solusi digital yang digunakan untuk memfasilitasi dan…

Sean Thobias

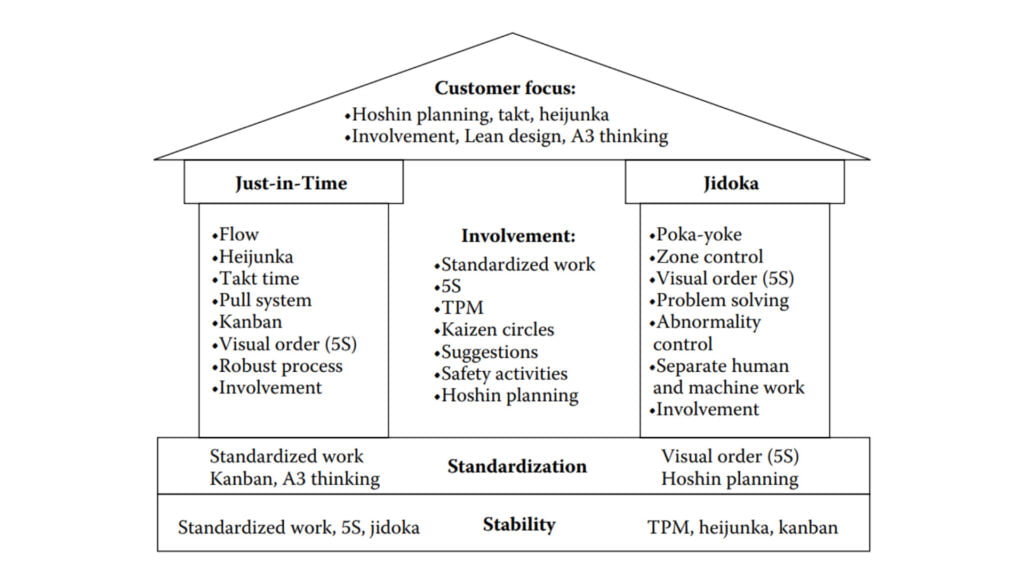

Maret 18, 2025Hoshin kanri (Hoshin planning) adalah bagian dari House of Lean Production yang bertujuan untuk mendukung keterlibatan karyawan dalam perencanaan strategis perusahaan.

Source: Dennis, P. (2017). Lean production simplified; House of Lean Production.

Setiap perusahaan pasti memiliki tujuan yang telah dianalisis sebelumnya. Guna mencapai tujuan tersebut, diperlukan perencanaan dan tindakan yang sesuai. Hoshin Kanri membantu perusahaan untuk mengidentifikasi tujuan, arah, dan aktivitas pendukung guna mencapai tujuan tersebut.

Selain itu, metode ini juga mendorong kolaborasi dan inovasi di setiap tingkat organisasi.

Berikut penjelasan lebih lanjut mengenai Hoshin Kanri mulai dari definisi hingga empat fase pada penerapannya.

Perencanaan (planning) adalah proses strategis yang bertujuan untuk menciptakan keuntungan kompetitif dengan menggabungkan tujuan, tugas, dan timeline.

Pada dasarnya terdapat empat jenis perencanaan pada organisasi modern yang di antaranya:

Chapter ini berfokus pada perencanaan strategis yang dirancang untuk menjawab dua pertanyaan utama:

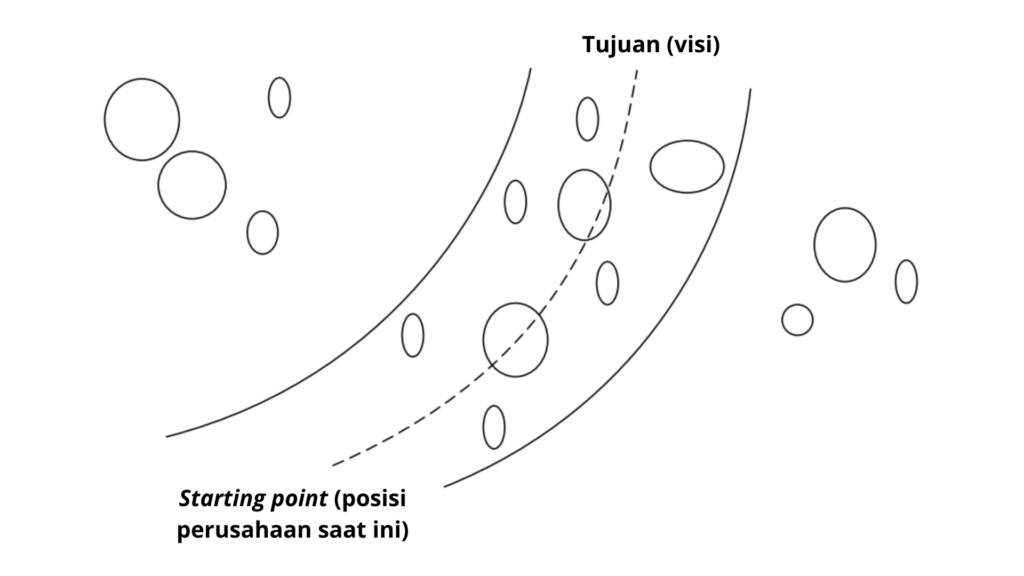

Guna menciptakan perencanaan yang efektif, perusahaan harus memahami beberapa hal seperti posisi perusahaan saat ini, tujuan yang ingin dicapai (visi), bagaimana cara mencapai tujuan tersebut (rencana), dan apa saja permasalahan dan rintangan yang mungkin terjadi.

Berikut visualisasi bagaimana perencanaan pada perusahaan berjalan hingga mencapai tujuan:

Source: Dennis, P. (2017). Lean production simplified; Road Metaphor.

Perencanaan membantu perusahaan untuk mengembangkan visi bersama tentang kemana perusahaan akan pergi dan bagaimana cara untuk mencapainya. Pada Lean manufacturing, perencanaan didasarkan pada pull system dimana visi yang akan dituju harus meyakinkan sehingga menarik perusahaan ke masa depan.

Selain itu, perencanaan juga membantu untuk meningkatkan kemampuan individu dan perusahaan, mendorong pembaharuan dan inovasi, serta mengembangkan pembelajaran organisasi.

Perencanaan yang efektif dibentuk dengan mempertimbangkan kekuatan dan kelemahan perusahaan dan mengambil tindakan pencegahan. Perencanaan juga meminimalkan rasa puas diri dengan terus memunculkan tujuan baru.

Perencanaan konvensional sering menghadapi berbagai tantangan. Mintzberg dalam karya klasiknya “The Rise and Fall of Strategic Planning”, menggambarkan kelemahan dan permasalahan pada perencanaan konvensional. Beberapa kelemahan tersebut yaitu:

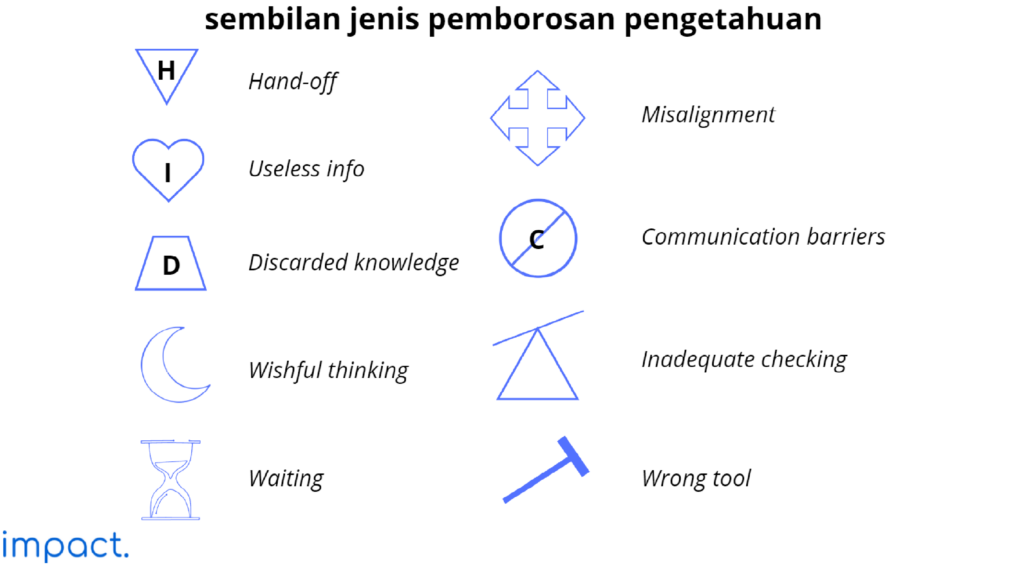

Masalah pada perencanaan sebagian besar disebabkan oleh keterputusan secara horizontal (dalam departemen), vertikal (antar departemen), dan temporal (dalam waktu). Hal ini menciptakan pemborosan pengetahuan. Faktanya, terdapat sembilan jenis pemborosan pengetahuan. Simbol yang sesuai ditunjukkan pada gambar berikut:

Sebagian besar organisasi memiliki banyak energi dan bakat. Namun, masih kesulitan untuk mencapai tujuan. Oleh karena itu, perusahaan dapat menciptakan aliran pengetahuan (knowledge flow), pengalaman, dan kreativitas dalam organisasi.

Perusahaan dapat melibatkan semua komponen perusahaan dan membantu mengatasi masalah strategis dengan cara menerapkan Hoshin Kanri atau Hoshin planning.

Istilah Hoshin berarti arah atau tujuan, sedangkan Kanri berarti manajemen atau pengelolaan. Dengan demikian, Hoshin Kanri adalah bagaimana perusahaan mengelola tujuan atau bagaimana cara agar perusahaan menuju ke arah yang tepat.

Hoshin Kanri atau Hoshin planning adalah sistem saraf pada Lean manufacturing. Hoshin Kanri adalah perencanaan strategis yang memuat proses jangka pendek (satu tahun) dan jangka panjang (tiga hingga lima tahun) untuk mengidentifikasi dan memenuhi kebutuhan bisnis dan mengembangkan kemampuan karyawan.

Hal tersebut dicapai dengan menyelaraskan dan melibatkan sumber daya perusahaan di semua tingkatan dan menerapkan siklus PDCA (Plan, Do, Check, Action) untuk secara konsisten mencapai hasil yang diinginkan.

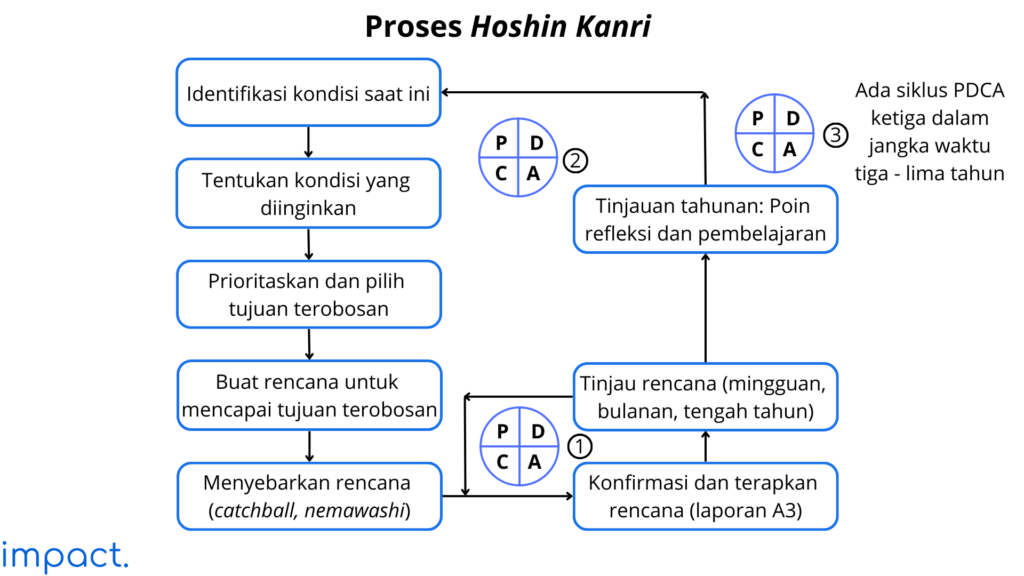

Metode Hoshin Kanri dapat diringkas melalui 7 langkah proses sebagai berikut:

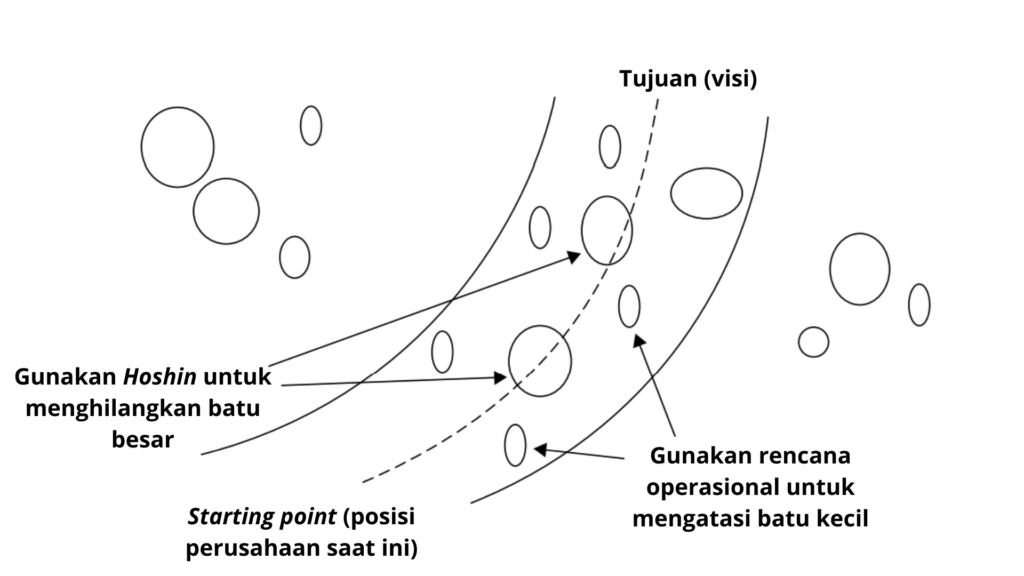

Hoshin Kanri berfokus pada beberapa masalah kritis yang merupakan kunci perbaikan (digambarkan dengan batu-batu besar). Rencana operasionalnya yaitu untuk menangani batu-batu kecil seperti pekerjaan rutin. Kesalahan umum pada Hoshin Kanri adalah mengambil terlalu banyak, melemahkan energi, dan pada akhirnya tidak mencapai apa-apa.

Source: Dennis, P. (2017). Lean production simplified; The road metaphor with problems targeted.

Pada Hoshin Kanri, perusahaan harus dapat menyelaraskan sumber daya dan dengan cepat mengidentifikasi serta merespons perubahan dalam lingkungan bisnis (fleksibel).

Hoshin Kanri adalah peningkatan logis untuk Management by Objectives (MBO) yang diperkenalkan oleh Peter Drucker dalam karya klasiknya tahun 1954, “The Practice of Management”. Hoshin Kanri membangun kekuatan MBO dan menghindari kelemahannya.

Beberapa peningkatan tersebut menjadi sistem Hoshin Planning yang terdiri dari: Plan – Do – Check – Act (PDCA), Nemawashi, Catchball, konsep departemen kontrol, dan A3 thinking. Berikut penjelasan masing-masing sistem tersebut:

Siklus PDCA adalah model untuk melakukan perubahan dan merupakan bagian penting dari lean manufacturing. PDCA adalah metode empat tahap sederhana yang memungkinkan tim menghindari kesalahan berulang dan meningkatkan proses. Berikut penjelasan singkat mengenai masing-masing langkah PDCA:

Pada Hoshin Kanri terdiri dari siklus PDCA yang tumpang tindih:

PDCA membutuhkan sistem manajemen yang mendukung status saat ini agar terlihat oleh semua orang dan mencegah masalah. Ini dapat mencakup tinjauan formal dan informal.

Tinjauan formal harus diadakan setiap enam bulan (awal tahun, tengah tahun, dan akhir tahun). Tinjauan akhir tahun memerlukan ringkasan tentang apa yang terjadi dan menginformasikan rencana strategis tahun depan (yang dipresentasikan pada bulan Januari).

Sementara itu, tinjauan informal meliputi laporan status harian yang dibagikan oleh tim manajemen, rapat tim manajemen mingguan di mana kepala departemen melaporkan status, dan tinjauan proses shop floor.

Nemawashi adalah proses pembangunan konsensus yang menciptakan keselarasan. Nemawashi memerlukan peninjauan hoshin dengan semua pelanggan yang terkena dampak sebelum penerapannya. Nemawashi melibatkan banyak revisi berdasarkan umpan balik pelanggan.

Catchball mengacu pada memberi dan menerima sesuatu yang diperlukan di antara tingkat manajemen selama proses perencanaan. Melalui catchball, strategi dan taktik mengalir melalui organisasi.

Catchball berupaya menghubungkan visi para petugas dengan aktivitas sehari-hari anggota tim shop floor. Berikut cara kerjanya:

Konsep departemen kontrol adalah kunci untuk mengurangi permasalahan yang melumpuhkan begitu banyak organisasi. Area fokus inti perusahaan seperti produktivitas, kualitas, biaya, dan keselamatan memerlukan upaya terkoordinasi dari banyak kelompok.

Ini adalah tujuan lintas fungsional. Misalnya, untuk memenuhi sasaran mutu, kelompok berikut ini harus bekerja sama: Manufaktur, Pembelian, Kontrol produksi, Rekayasa, Pemeliharaan, dan Kualitas.

Departemen kontrol, dalam hal kualitas akan mengoordinasikan aktivitas lintas fungsi yang diperlukan untuk mencapai tujuan perusahaan. Beberapa hal yang termasuk di dalamnya yaitu:

A3 adalah cara berpikir yang berakar pada PDCA, nemawashi, dan catchball. A3 yang baik mencerminkan pemahaman yang baik tentang situasi dan penguasaan alat serta pemikiran inti Lean.

Laporan A3 adalah berita satu halaman di atas kertas berukuran 11″×17″. A3 awalnya digunakan di Toyota pada 1960-an untuk meringkas Kaizen Circle Activity (KCA) dan menjadi alat komunikasi Toyota yang paling efektif.

Terdapat empat jenis A3 yaitu:

Masalah utama pada penulisan A3 bukanlah standar, tetapi format laporan yang seringkali berbeda dari departemen ke departemen atau bahkan dari bagian ke bagian. Masalah kedua adalah sindrom “better by the pound“.

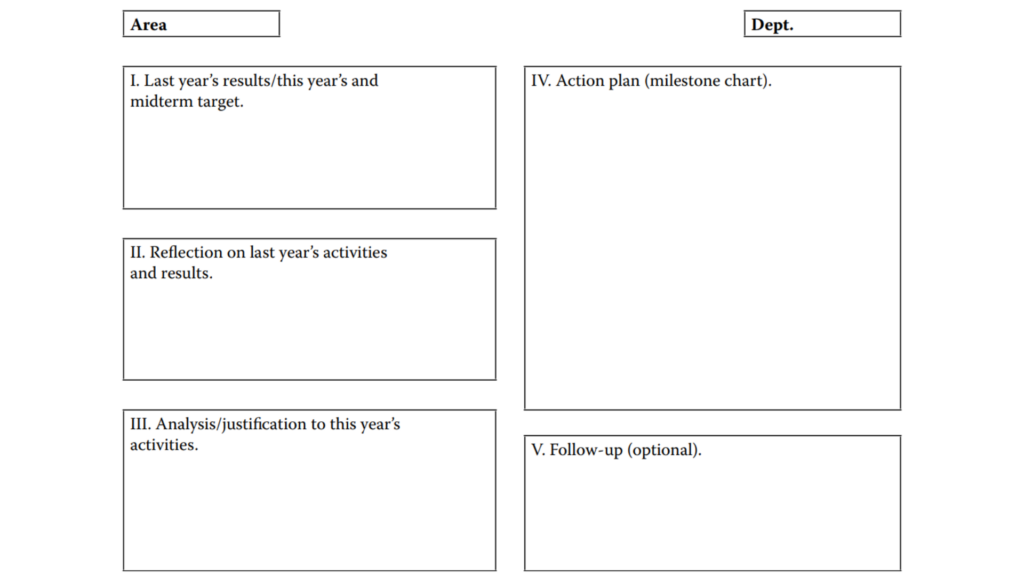

Gambar berikut menunjukkan format Hoshin Kanri A3 yang pada dasarnya adalah papan cerita yang mengikuti struktur logis dan standar. Struktur dapat dimodifikasi untuk menunjukkan status saat ini atau untuk mengatasi masalah yang muncul.

Source: Dennis, P. (2017). Lean production simplified; Hoshin Kanri A3.

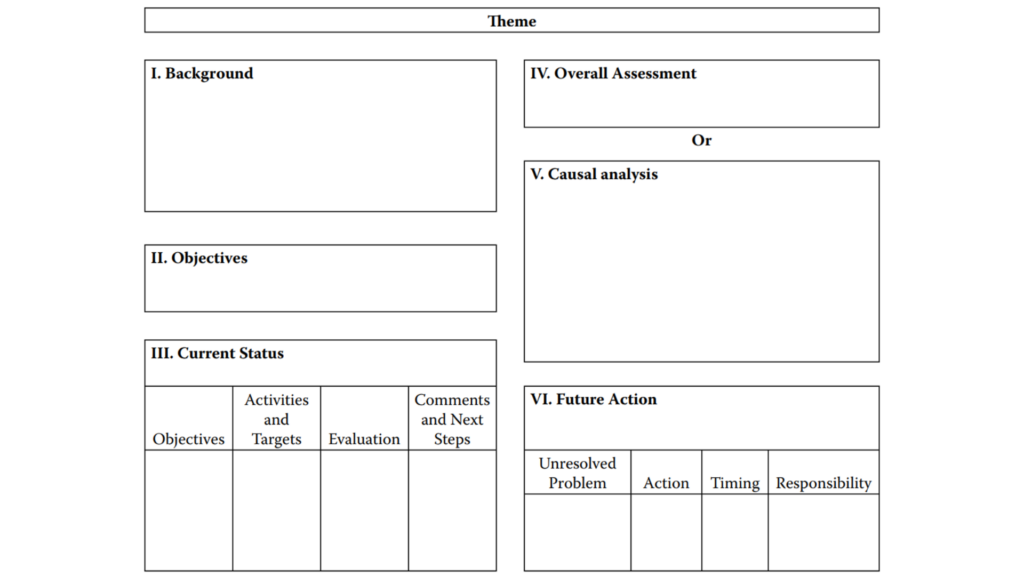

Gambar berikut menunjukkan format status A3 saat ini yang dapat digunakan untuk melaporkan kemajuan hoshin.

Source: Dennis, P. (2017). Lean production simplified; Current status A3.

Hoshin Kanri memiliki empat fase dalam penerapannya, yaitu pembentukan Hoshin (Hoshin generation), penyebaran Hoshin (Hoshin deployment), implementasi Hoshin (Hoshin implementation), dan evaluasi akhir (final evaluation).

Berikut penjelasan dari masing-masing fase tersebut:

Fase pertama yaitu hoshin generation dimana perusahaan menetapkan tujuan tahunan dan departemen. Tujuannya untuk membahas proses dan hasil, biasanya dikembangkan oleh manajemen senior dengan berkonsultasi dengan bawahan mereka.

Berikut adalah contoh penerapan fase pertama pada departemen kualitas. Sasarannya adalah untuk mengurangi tingkat kerusakan keseluruhan sebesar 20% pada akhir tahun dengan cara:

Fase hoshin deployment memerlukan penetapan tujuan dan rencana tingkat rendah, baik di dalam maupun lintas departemen, melalui nemawashi dan catchball. Setiap level harus menerjemahkan tujuan dan sarana hoshin menjadi tindakan nyata.

Misalnya, sasaran dan sarana kualitas departemen perakitan adalah untuk mencapai pengurangan sebesar 25% dalam tingkat kerusakan keseluruhan dengan cara:

Adapun hasil dari penerapan hoshin mencakup tree and affinity diagrams serta rencana strategis A3. Ini dikembangkan tingkat demi tingkat melalui sesi dengar pendapat.

Selama tahun pertama perencanaan hoshin, dibutuhkan sekitar dua minggu per level untuk mengonfirmasi keselarasan dan mengembangkan strategi bersama dalam format A3. Setelah tahun kedua, prosesnya berkembang pesat dan dapat diselesaikan lebih cepat.

Fase ini mengacu pada aktivitas manajemen yang diperlukan untuk mengimplementasikan hoshin yang dikembangkan dan melibatkan penerapan berbagai siklus PDCA. Harus ada tinjauan formal dan informal sepanjang tahun untuk membuat status dan penanggulangan saat ini terlihat.

Fase ini mengacu pada penilaian akhir tahun dari setiap hoshin kanri. Apakah tujuan proses dan hasil tercapai? Apa yang kita pelajari? Bagaimana kita dapat memperkuat kemampuan kita?. Dengan menjawab pertanyaan-pertanyaan tersebut, maka perusahaan dapat menyimpulkan apakah Hoshin Kanri telah diimplementasikan dengan baik atau memerlukan perbaikan.

Inilah yang dimaksud dengan organisasi pembelajar (learning organization). Learning organization adalah proses peningkatan tindakan melalui pengetahuan dan pemahaman yang lebih baik.

Hoshin Kanri adalah bagian penting pada Lean manufacturing yang menitikberatkan pada keterlibatan seluruh komponen perusahaan dalam menciptakan perencanaan strategis. Melalui Hoshin Kanri perusahaan dapat menyelaraskan antara sumber daya dan tujuan.

Sistem perencanaan hoshin terdiri dari PDCA, catchball, nemawashi, konsep departemen kontrol, dan pemikiran A3. Terdapat empat fase Hoshin Kanri yaitu pengembangan, penyebaran, implementasi, dan evaluasi.

Chapter selanjutnya akan membahas mengenai Lean culture.

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.