10 Software POS Terbaik di Indonesia 2025

Apa itu software POS? Software Point-of-Sale (POS) adalah solusi digital yang digunakan untuk memfasilitasi dan…

Sean Thobias

Maret 18, 2025Best practice manufaktur menjadi kunci utama untuk meningkatkan daya saing di tengah ketatnya persaingan di sektor ini. Kegiatan manufaktur merupakan sektor penting bagi perekonomian Indonesia. Kegiatan manufaktur merupakan sektor penting bagi perekonomian Indonesia. Menurut data terbaru, pada tahun 2023, jumlah perusahaan industri manufaktur skala menengah dan besar di Indonesia mencapai 32.193 unit. Jumlah ini meningkat dibandingkan tahun 2022, di mana tercatat sekitar 29.000 perusahaan manufaktur skala menengah dan besar. Peningkatan ini menunjukkan pertumbuhan yang signifikan dalam sektor manufaktur Indonesia.

Dengan banyaknya jumlah perusahaan, memiliki nilai tambah yang membedakan menjadi esensial. Melalui penerapan best practice manufaktur, perusahaan dapat mengoptimalkan proses, meningkatkan efisiensi, dan menjaga kualitas produk. Untuk memahami lebih jauh mengenai praktik terbaik industri manufaktur dan penerapannya, Anda dapat merujuk pada artikel berikut.

Best practice adalah standar atau kumpulan pedoman yang jika diikuti akan menghasilkan output yang baik. Agar penerapan best practice efektif, maka harus disesuaikan dengan sektor bisnis perusahaan sehingga dapat memberikan strategi dan keunggulan kompetitif yang maksimal.

Best practice pada dasarnya terbentuk melalui dua cara yaitu organic best practice dan established best practice. Organic best practice terbentuk melalui proses alami selama bertahun-tahun ketika perusahaan melakukan trial and error sehingga menghasilkan prosedur terbaik. Sementara itu, established best practice terbentuk dari organisasi atau perusahaan lain yang melalui penelitian ditetapkan sebagai tolok ukur atau pedoman untuk diikuti oleh perusahaan terkait.

Penerapan best practice pada perusahaan memungkinkan perusahaan untuk dapat meningkatkan kinerjanya sehingga produktivitas dapat meningkat. Adanya praktik terbaik juga menjadi pedoman perusahaan untuk menangani permasalahan yang sebelumnya tidak pernah terjadi sehingga lebih sigap. Selain itu, penerapannya juga membantu perusahaan untuk tetap kompetitif dan berkembang.

Best practice manufaktur adalah praktik kinerja manufaktur berkelas dunia. Disebut kelas dunia karena perusahaan tersebut mampu melampaui atau sama dengan pesaing pada setiap area bisnis. Perusahaan yang berkinerja baik biasanya berhubungan erat dengan penerapan praktik terbaik dalam kegiatan operasionalnya.

Oleh karena itu, best practice menjadi hal penting yang harus diterapkan oleh perusahaan khususnya sektor manufaktur. Berikut beberapa jenis praktik terbaik manufaktur yang biasa diterapkan:

Lean Manufacturing adalah proses produksi yang bertujuan untuk mengurangi pemborosan dan meningkatkan nilai tambah produk sehingga memenuhi permintaan pelanggan. Konsep ini berawal dari Toyota Production System (TPS) menjadi sebuah proses manajemen yang berfungsi untuk menghilangkan aktivitas non-nilai tambah dalam kegiatan produksi.

Selain itu, penerapan lean juga memungkinkan perusahaan untuk tetap stabil di lingkungan yang terus berubah. Beberapa proses yang termasuk dalam lean yaitu Just-in-Time, Total Quality Management, hingga Continuous Improvement.

Baca juga: Apa itu Lean Manufacturing? Prinsip, Keuntungan, dan Kerugian

Total Quality Management (TQM) atau manajemen kualitas total adalah proses berkelanjutan untuk mengidentifikasi dan mengurangi kesalahan dalam proses produksi. Selain itu, TQM juga mencakup proses merampingkan manajemen rantai pasokan, meningkatkan pengalaman pelanggan, dan memastikan karyawan agar mengikuti pelatihan dengan efektif.

Tujuan utama dari Total Quality Management adalah untuk memastikan semua pihak yang terlibat dalam proses produksi dapat bertanggung jawab atas kualitas produk atau jasa yang perusahaan hasilkan. Oleh karena itu, perusahaan harus mampu memotivasi seluruh karyawan agar dapat bekerja dengan baik dan menghasilkan produk berkualitas. Pada dasarnya, TQM banyak digunakan pada industri manufaktur sehingga dapat meminimalisir proses yang tidak perlu.

Baca juga: Total Quality Management: Definisi, Prinsip, dan Dampaknya

Just in Time (JIT) adalah salah satu strategi sistem persediaan yang bertujuan untuk menyesuaikan antara jumlah pesanan, bahan baku, dan jadwal produksi. Penerapan JIT membantu perusahaan untuk memastikan bahwa persediaan bahan baku mencukupi permintaan dan kebutuhan.

Biasanya, perusahaan menerapkan sistem JIT untuk meningkatkan efisiensi dan mengurangi pemborosan akibat kelebihan produksi. Sistem ini mengharuskan perusahaan untuk dapat memperkirakan permintaan pelanggan dengan akurat sehingga sesuai dengan jumlah persediaan yang perusahaan miliki. Lebih lanjut, Anda juga dapat menerapkan ERP inventory Impact yang dapat membantu Anda untuk mengotomatiskan proses forecasting demand sehingga lebih akurat.

Baca juga: Apa itu Just in Time (JIT): Pengertian dan Keuntungannya

Kaizen atau continuous improvement adalah istilah yang berasal dari Jepang dan merupakan bagian dari pendekatan lean. Kaizen menjadi salah satu istilah populer pada bidang manufaktur dan menjadi salah satu faktor penting yang mendasari kebangkitan Toyota. Filosofi bisnis kaizen bertujuan untuk menghilangkan pemborosan dan limbah dari proses produksi melalui perbaikan kecil yang berkelanjutan.

Adapun perbaikan tersebut meliputi perbaikan pada langkah-langkah produksi, inventaris, produktivitas, hingga quality control. Perbaikan tersebut didukung dengan adanya standar yang ditetapkan oleh perusahaan untuk dipatuhi dan dikuasai seluruh karyawan. Guna menanamkan standar dan memperoleh karyawan dengan kemampuan yang sesuai, perusahaan memberikan pelatihan, meninjau, dan merevisi standar secara berkala.

Baca juga: Kaizen adalah: Pengertian, Keuntungan, dan Kerugiannya

ISO 9001 adalah standar internasional yang berisi mengenai persyaratan sistem manajemen mutu. Standar tersebut membantu organisasi untuk menunjukkan kemampuan konsisten dalam menghasilkan produk atau layanan yang sesuai syarat dan peraturan. ISO 9001 pertama kali terbit pada tahun 1987 oleh Organization for Standardization (ISO) yang merupakan badan internasional yang terdiri dari 160 perwakilan standar negara.

Adapun ISO versi 9001 dirilis pada September 2015. Standar ISO pada tipe ini menetapkan kriteria untuk sistem manajemen mutu dan menjadi satu-satunya standar yang dapat disertifikasi. Standar ini juga dapat digunakan oleh organisasi manapun, besar atau kecil, dan dari bidang aktivitas apapun.

Baca juga: Apa itu ISO 9001? Definisi, Keuntungan, dan Contohnya

Six sigma adalah pendekatan yang dapat dilakukan oleh perusahaan untuk mengembangkan proses produksi dan mengurangi jumlah cacat produksi. pendekatan ini berasal dari perspektif statistik yang bertujuan mengurangi cacat produksi hingga 99,9%. Selain itu, penerapan Six Sigma juga dapat membantu perusahaan untuk dapat meningkatkan kinerja, kualitas produk atau layanan, serta meningkatkan laba.

Pada dasarnya, Six Sigma dapat diterapkan pada perusahaan besar maupun kecil. Meskipun demikian, penerapannya pada perusahaan kecil dan menengah (UMKM) masih jarang ditemui. Hal tersebut karena perusahaan kecil masih banyak yang tidak mengetahuinya dan memiliki sumber daya terbatas untuk menerapkan Six Sigma.

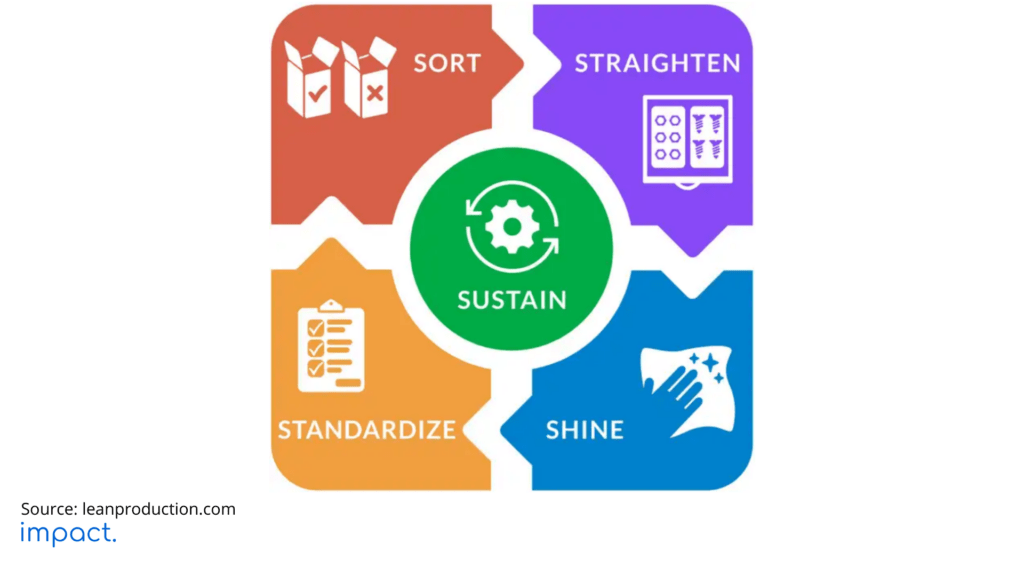

5S adalah pendekatan sistematis yang berasal dari Jepang untuk organisasi. Adapun lima langkah yang terdapat pada 5S terdiri atas seiri (sort), seiton (set in order), seiso (shine), seiketsu (standardize), dan shitsuke (sustain). Penerapan konsep 5S pada organisasi berdampak pada terciptanya lingkungan kerja yang disiplin, bersih, dan tertata. menciptakan lingkungan yang disiplin, bersih dan tertata dengan baik.

Selain itu, konsep 5S juga dapat membantu organisasi untuk mengurangi limbah dan mengoptimalkan produktivitas. Hal tersebut kemudian menghasilkan lingkungan yang berkualitas dari segi fisik dan mental pekerja. Penerapan konsep 5S dapat dilakukan pada seluruh area kerja dengan produksi yang ramping dan menjadi bagian dari lean.

Baca juga: 5S adalah: Pengertian, Tujuan, dan Keuntungannya

Setelah memahami mengenai berbagai macam best practice manufaktur, hal selanjutnya yang dapat Anda lakukan yaitu mengimplementasikan salah satu konsepnya ke dalam perusahaan Anda. Pada dasarnya, setiap perusahaan memiliki karakteristik dan masalah yang berbeda-beda sehingga Anda tidak dapat menerapkan sesuai apa yang organisasi lain lakukan. Oleh karena itu, penggunaan konsep ini harus disesuaikan dengan kebutuhan perusahaan.

Guna mengetahui konsep best practice manufaktur mana yang paling efektif untuk perusahaan, Anda harus melakukan analisis holistik terhadap potensi dan dampaknya pada seluruh proses bisnis. Beberapa aspek kunci dalam penerapan secara jangka panjang yaitu komitmen strategis dan dukungan manajemen puncak, pelibatan karyawan, serta komunikasi efektif dan kemampuan yang memadai pada karyawan.

Meskipun pada dasarnya perusahaan memiliki strategi yang berbeda-beda pada penerapan best practice manufaktur, namun terdapat beberapa hal yang dapat Anda pertimbangkan untuk dapat mendorong keefektifannya. Adapun 5 hal penunjang penerapannya meliputi:

Karyawan yang tidak terlatih dapat berdampak pada penundaan pekerjaan dan menghasilkan produk yang berkualitas rendah. Oleh karena itu, perusahaan membutuhkan pelatihan dan edukasi untuk meningkatkan kemampuan karyawan dalam proses produksi. Selain itu, Anda juga dapat memberdayakan karyawan yang berpengalaman untuk membagikan cara kerja terbaik untuk menutup kesenjangan keterampilan pada karyawan.

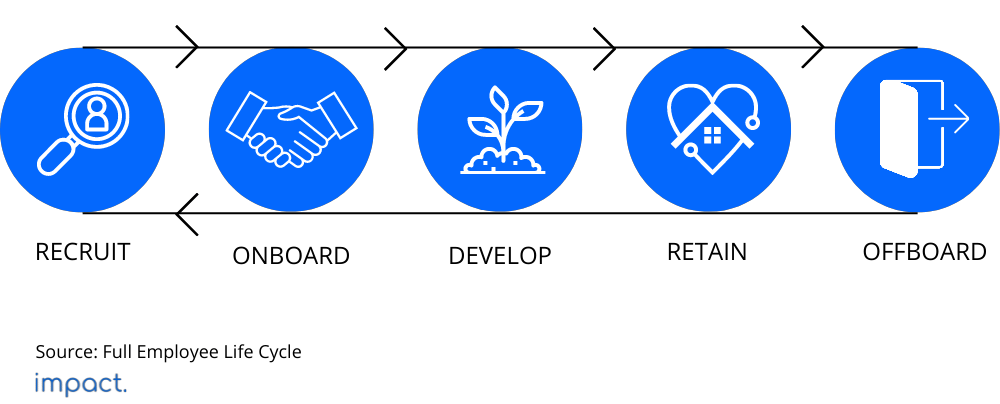

Dengan adanya pelatihan yang tepat, maka akan membantu perusahaan untuk mengurangi waktu pada proses produksi dan menghasilkan produk yang baik. Di era digital saat ini, Anda dapat mengelola sumber daya manusia secara lebih mudah melalui penggunaan HCM Impact. Dengan software tersebut, berbagai proses pengembangan sumber daya mulai dari rekrutmen, onboarding, penjelasan tujuan perusahaan, penilaian karyawan, umpan balik, hingga keluarnya karyawan dapat dilakukan secara otomatis.

Frontlines menjadi komponen penting dari perusahaan karena terlibat langsung pada pelaksanaan pekerjaan khususnya bagian produksi. Masukan dari frontlines menjadi bahan evaluasi perusahaan untuk dapat memperbaiki cara kerja. Oleh karena itu, perusahaan harus terbuka akan masukan dan membuka komunikasi dua arah dengan para karyawan.

Dengan data dari pekerja, maka perusahaan dapat mengetahui proses kerja yang harus diperbaiki atau dihilangkan sehingga efisiensi produksi dapat tercapai. Selain itu, hal tersebut juga dapat mengurangi resiko produksi dan human error sehingga pemborosan dapat diminimalisir.

Salah satu tantangan terbesar dari produksi adalah waktu yang hilang karena insiden keselamatan di tempat kerja. Jika terdapat karyawan yang terluka pada tempat produksi maka pekerjaan akan dihentikan. Lebih lanjut, adanya insiden keselamatan dapat berdampak lebih luas seperti kehilangan pekerja yang terampil, rusaknya alat produksi, peningkatan biaya asuransi, hingga penutupan tempat produksi karena penyelidikan atas insiden yang terjadi.

Oleh karena itu, keselamatan pada tempat kerja harus terus ditingkatkan. Dalam hal ini, data menjadi hal yang dibutuhkan untuk dapat mengidentifikasi dimana masalah keselamatan yang harus diperbaiki oleh perusahaan. Selain itu, dibutuhkan instruksi keselamatan, alat penunjang, dan SOP pada masing-masing tempat produksi sehingga pekerja dapat lebih berhati-hati.

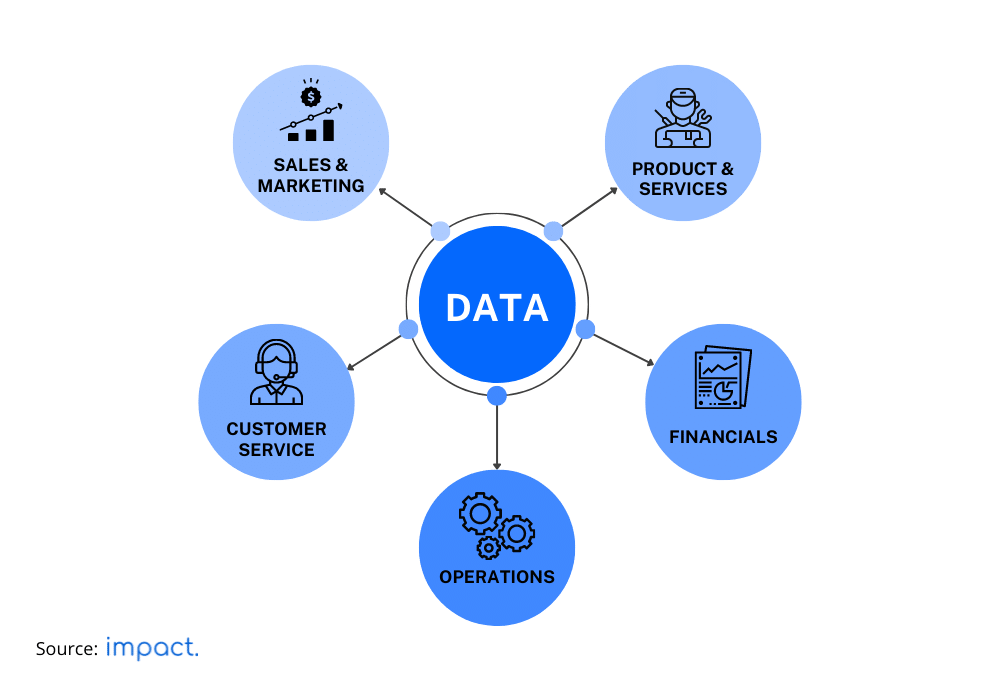

Implementasi best practice manufaktur dapat efektif dengan dukungan data yang komprehensif dari perusahaan. Dengan adanya data, maka perusahaan dapat memiliki pandangan holistik terhadap proses produksi yang sebenarnya. Anda dapat mengumpulkan data dengan cara mengidentifikasi data apa yang harus dikumpulkan dan mengapa data tersebut dikumpulkan.

Namun, kegiatan pengumpulan data bukan lah hal yang mudah dan membutuhkan waktu yang lama jika dilakukan secara manual sehingga membutuhkan solusi otomatis. Salah satu solusi otomatis dalam pengumpulan data yang dapat Anda implementasikan yaitu software ERP Impact. Dengan software tersebut, seluruh proses bisnis dan pengumpulan data dapat dilakukan secara otomatis sehingga memperkecil kemungkinan human error.

Selain itu, adanya real-time reports juga memungkinkan perusahaan memperoleh data real-time sehingga dapat meningkatkan kualitas pengambilan keputusan. Adapun beberapa data yang diintegrasikan yaitu berupa data penjualan, keuangan, produk dan jasa, operasional, hingga data yang berasal dari pelanggan pada customer service

Penerapan best practice dalam jangka panjang dapat dilakukan melalui perawatan efektif pada alat manufaktur. Jika peralatan rusak, maka dapat menghambat seluruh proses produksi yang berdampak pada pemborosan perusahaan. Oleh karena itu, pemeliharaan alat menjadi hal yang penting pada perusahaan.

Anda harus mampu mengidentifikasi cara terbaik untuk melakukan pemeliharaan pada alat produksi dan mengetahui waktu pelaksanaan yang tepat. Setelah mengetahui cara dan waktu yang tepat, maka hal tersebut harus dilakukan secara teratur hingga menghasilkan budaya perbaikan secara berkelanjutan. Dengan alat-alat yang terpelihara, maka dapat meningkatkan produktivitas dan keuntungan perusahaan.

Baca juga: Master Production Schedule (MPS) dan Contoh Penggunaannya dalam Produksi

Kegagalan penerapan best practice manufaktur seringkali disebabkan oleh kegagalan dalam menghubungkan praktik terbaik dengan tujuan dan ukuran yang spesifik pada perusahaan. Oleh karena itu, dibutuhkan metode untuk dapat mengukur penerapannya, salah satunya yaitu melalui manufacturing metrics.

Manufacturing metrics atau metrik manufaktur merupakan metode untuk mengukur dan membandingkan kinerja pada proses produksi. metrik menyediakan informasi yang berguna untuk mengelola produksi perusahaan dalam beberapa periode dan dapat digunakan untuk mendukung pencapaian Key Performance Indicator (KPI). Hal yang harus dipertimbangkan sebelum menentukan metrik untuk perusahaan Anda yaitu tetapkan tujuan yang jelas pada setiap proses produksi sehingga pengukuran menjadi lebih mudah.

Beberapa metrik yang paling sering digunakan pada manufaktur yaitu production cost, production volume, revenue per employee, on-time delivery, dan first time right. Masing-masing metrik tersebut memiliki metode penghitungan yang berbeda-beda dan hasil perhitungannya dapat memperlihatkan keefektifan pada cara kerja bisnis Anda.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.